Obecné provozní režimy strojů na výrobu plechovek na potraviny a nápoje

Jídlo a pití stroje na výrobu plechovek jsou navrženy tak, aby podporovaly různé úrovně automatizace na základě požadavků výroby, rozsahu zařízení a složitosti procesu. Tyto stroje obvykle pracují ve fázích tváření, ořezávání, zužování, obrubování, lemování a spojování, přičemž každý z nich vyžaduje koordinované mechanické činnosti. V závislosti na konfiguraci může výrobní linka běžet v plně automatickém režimu nebo využívat poloautomatické pracovní postupy, které kombinují mechanickou automatizaci se selektivním manuálním dohledem. Volba mezi těmito dvěma režimy závisí na faktorech, jako je požadovaná rychlost výroby, dostupnost pracovní síly, plánování údržby a rozpočet. Plně automatické systémy nabízejí nepřetržitý provoz s minimálním zásahem člověka, zatímco poloautomatické systémy umožňují operátorům dohlížet na konkrétní úkoly, jako je podávání materiálů, seřizování nástrojů nebo kontrola součástí. Oba režimy mají za cíl zachovat konzistenci rozměrů plechovky a kvality konstrukce, liší se však tím, jak moc operátor se strojem interaguje.

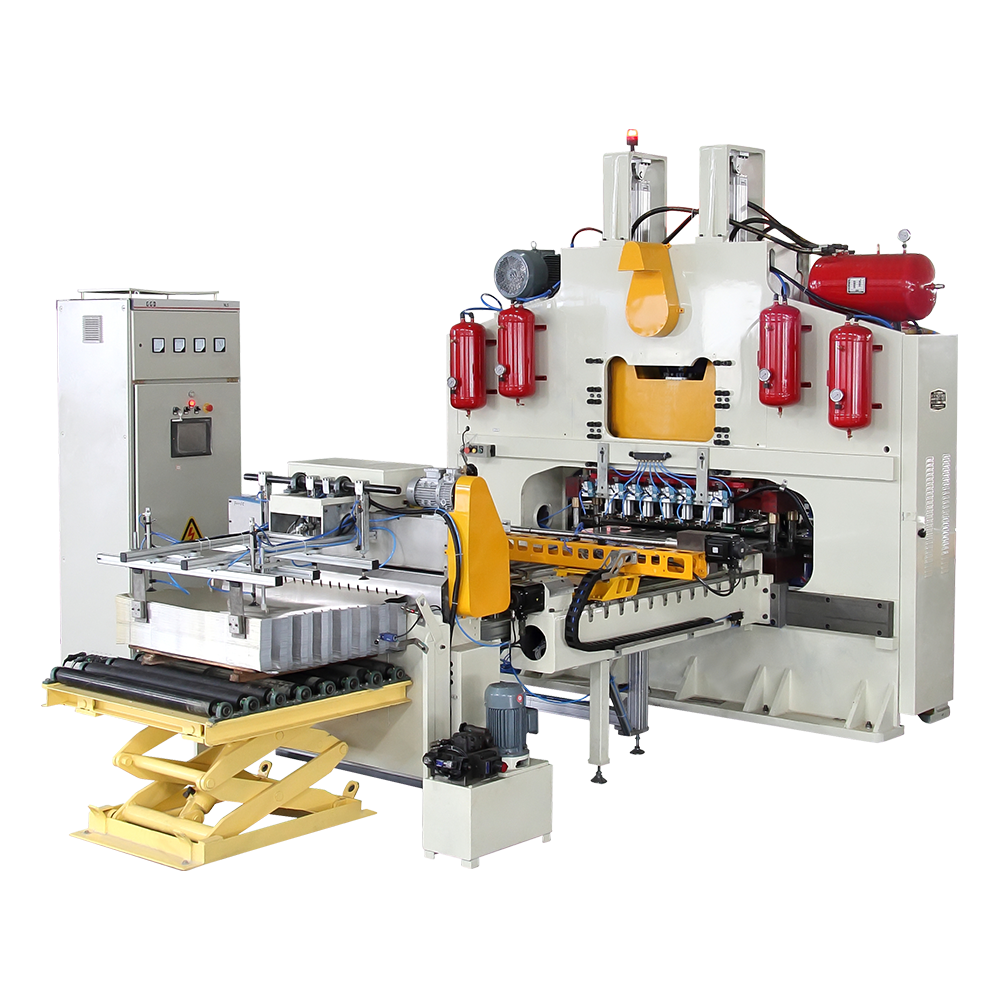

Charakteristika plně automatických strojů na výrobu plechovek

Plně automatické stroje na výrobu plechovek jsou navrženy pro rozsáhlá průmyslová prostředí, kde je zásadní vysoký výkon a nepřetržitý provoz. Tyto systémy integrují automatizované podávání svitků, svařování, tvarování těla, ořezávání a kontrolní procesy do zjednodušeného pracovního postupu. Senzory a řídicí systémy regulují každý stupeň a umožňují stroji provádět úpravy v reálném čase, pokud zjistí odchylky v tloušťce materiálu, kvalitě svaru nebo tvářecím tlaku. Systémy automatického mazání, přenosu dopravníků a detekce chyb snižují potřebu ručního zásahu. Automatizovaná struktura zajišťuje, že s každou plechovkou se zachází s konzistentním načasováním, což je zvláště důležité pro vysokorychlostní výrobní linky, které mohou provozovat tisíce plechovek za hodinu. Plně automatické modely často obsahují modulární konstrukce, které umožňují přizpůsobení výrobní linky různým velikostem plechovek bez rozsáhlé ruční rekalibrace.

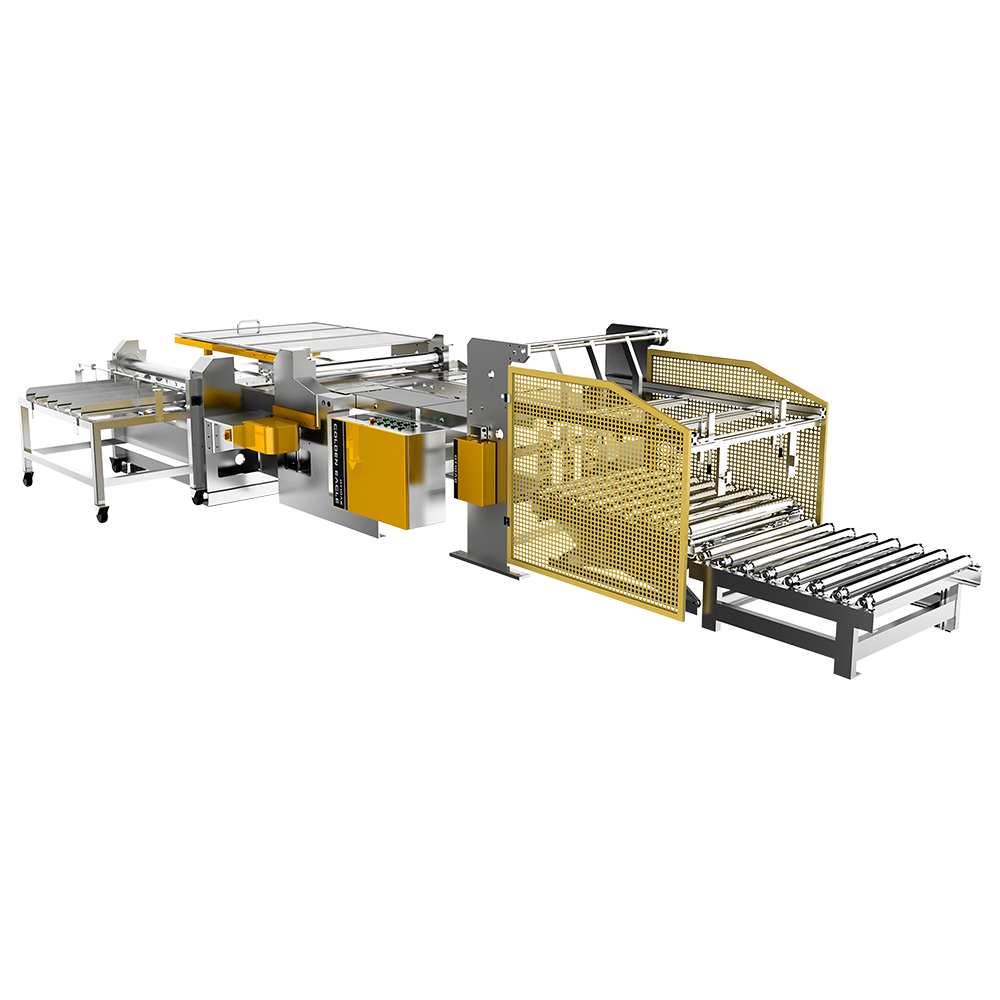

Charakteristika poloautomatických strojů na výrobu plechovek

Poloautomatické stroje na výrobu plechovek kombinují automatizované procesy tváření a tvarování s ručním zadáním pro specifické úkoly. Operátoři mohou být požádáni, aby podávali materiály, odebírali hotové plechovky, upravovali tvarovací nástroje nebo manipulovali s menšími dávkami. Tyto stroje se běžně používají v zařízeních, která nevyžadují nepřetržitý provoz nebo extrémně vysoký výkon. Poloautomatické modely nabízejí větší provozní flexibilitu, protože umožňují kvalifikovaným pracovníkům provádět úpravy podle potřeby, aniž by se spoléhali pouze na automatizované systémy. Mohou být také preferovány společnostmi, které přecházejí z manuálního zařízení na automatizované procesy, protože nabízejí mírnou úroveň technologické integrace a zároveň umožňují operátorům udržovat přímý dohled. Snížená úroveň automatizace obvykle vede k nižší rychlosti výroby ve srovnání s plně automatickými systémy, ale také umožňuje větší kontrolu během krátkých výrobních sérií nebo při zpracování speciálních produktů.

Automatizace podávání materiálu a manipulace se svitky

Podávání materiálu je jednou z prvních fází, kde je automatizace u strojů na výrobu plechovek evidentní. Plně automatické systémy používají odvíjecí jednotky, rovnačky a automatizované podavače k dodávání plechů regulovaným tempem. Senzory udržují vyrovnání a napětí při sledování spotřeby materiálu. Poloautomatické stroje mohou stále obsahovat komponenty automatického podávání, ale vyžadují, aby operátor po přerušení podávání upravil umístění cívky nebo restartoval systém. Automatizované podávání snižuje plýtvání materiálem a pomáhá udržovat stálý tlak během svařování a tváření. Integrace automatického podávání také minimalizuje prostoje a přispívá k nepřetržitému pracovnímu toku v plně automatických linkách.

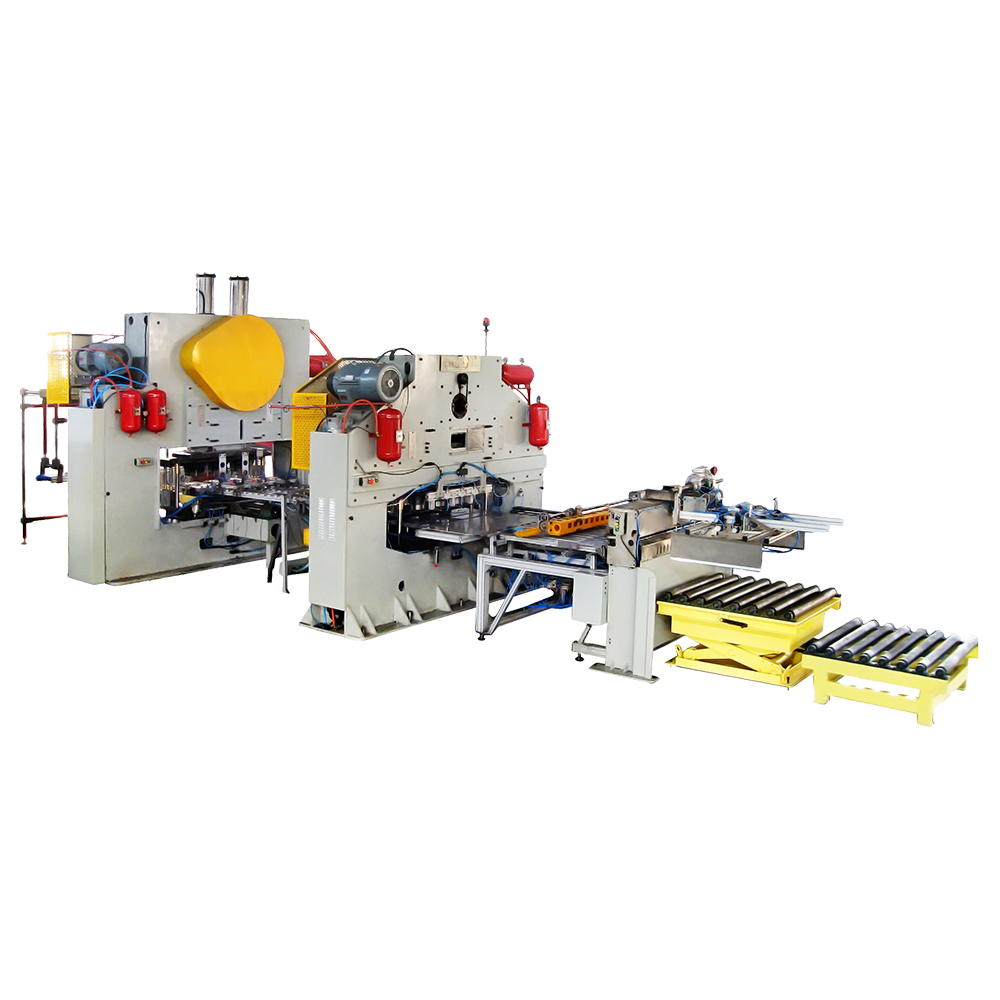

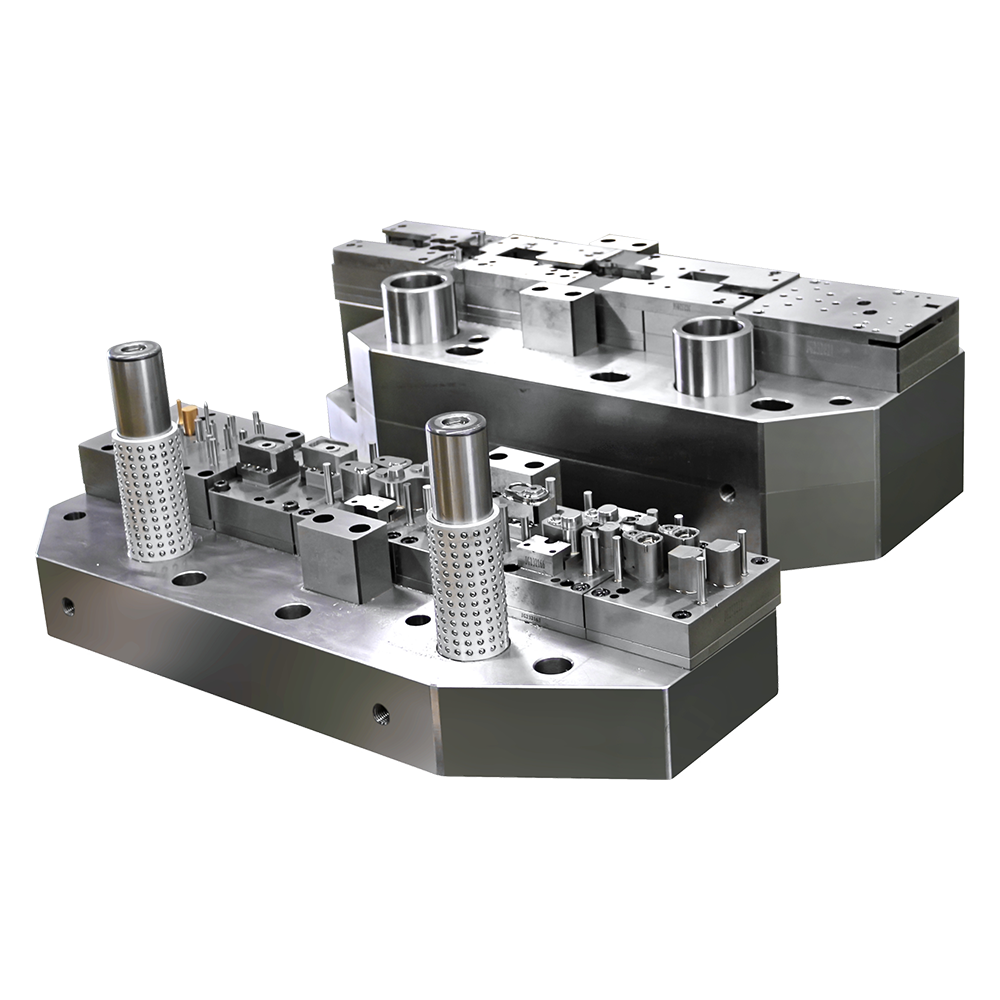

Rozdíly v automatizaci tváření karoserie a svařování

Tvarování těla a svařování jsou kritickými procesy při výrobě plechovek. Plně automatické systémy synchronizují svařovací proud, odvalování těla a vyrovnání švů s počítačově řízenými řídicími jednotkami. Tyto modely automaticky detekují nesprávné svary a odstraňují vadné kusy dříve, než postoupí do další fáze. Poloautomatické systémy mohou automatizovat svařování, ale spoléhají na to, že operátor sleduje integritu svaru nebo ručně kontroluje kvalitu švu. Úroveň automatizace určuje, jak rychle dokáže systém identifikovat odchylky ve výkonu svařování, což zase ovlivňuje konzistenci během velkoobjemové výroby. Plně automatické systémy také integrují automatizovanou detekci jisker a monitorování teploty švu pro udržení stabilních svařovacích podmínek.

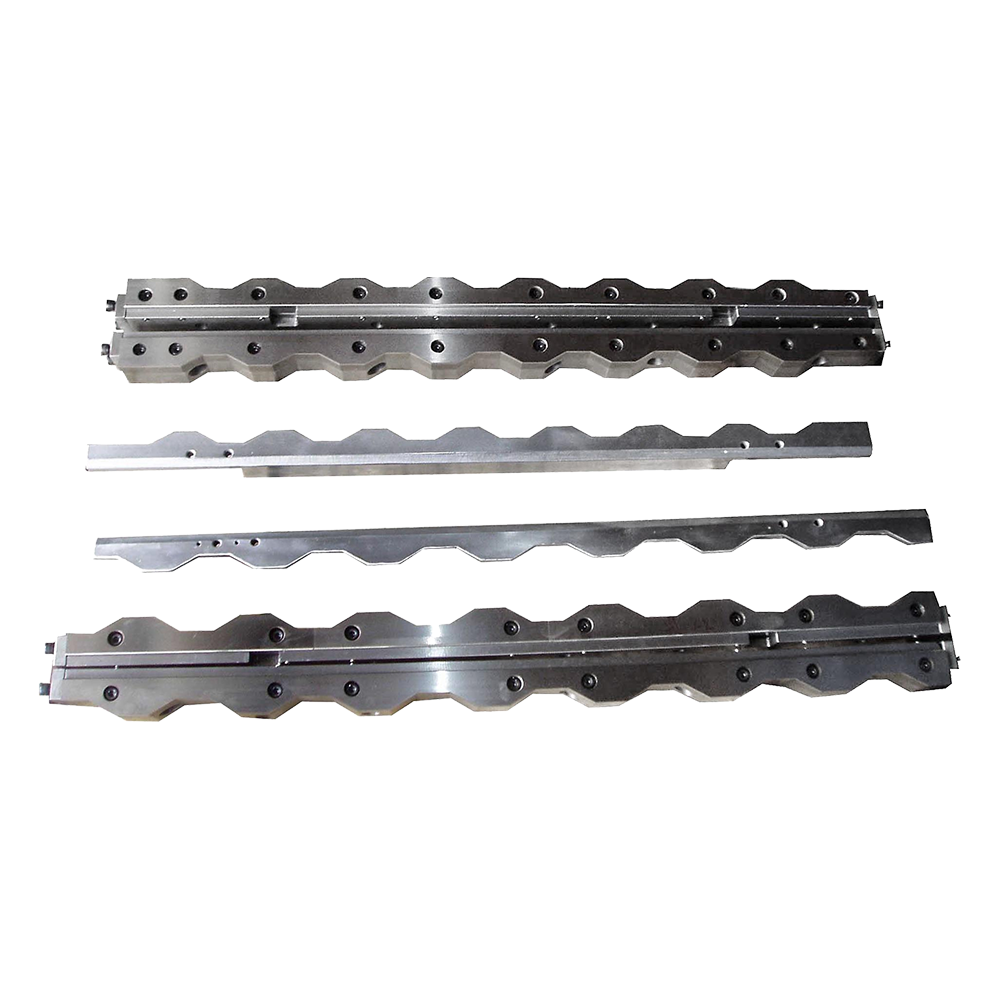

Automatizace hrdlování, obrubování a lemování

Fáze následující po svařování zahrnují tvarování těla plechovky pomocí hrdlování, obrubování a obruby. Plně automatické stroje používají servopohony k úpravě pozic nástrojů a zajišťují jednotné tvarování v každé dávce. Tyto automatizované funkce umožňují systému přizpůsobit se různým výškám a průměrům plechovek bez podstatné ruční rekalibrace. Poloautomatické stroje mohou vyžadovat, aby obsluha ručně upravovala rozteč nástrojů, zejména při přepínání mezi velikostmi plechovek. Přesnost automatického tvarování přispívá ke spolehlivému spojování a zlepšené strukturální stabilitě v hotové plechovce. Následující tabulka nabízí srovnání úrovní automatizace v primárních fázích tváření.

| Fáze procesu | Plně automatické funkce | Poloautomatické funkce |

| Necking | Seřízení serva, automatické řízení rozteče | Ruční nebo mechanické úpravy |

| Obrubování | Konzistentní automatický pohyb nástroje | Ruční kontroly vyrovnání |

| Korálkování | Synchronizované válce s automatickou regulací tlaku | Nastavení tlaku pod dohledem operátora |

Automatizace kontroly a kontroly kvality

Kontrolní systémy představují významnou část automatizace moderních strojů na výrobu plechovek. Plně automatické linky zahrnují systémy vidění, laserové senzory a tlakové testovací jednotky, které zkoumají svarové švy, tvar těla, přesnost přírub a povrchové vady. Tyto automatizované systémy rychle detekují odchylky a odmítají nevyhovující plechovky v reálném čase. Poloautomatické modely mohou obsahovat základní kontrolní nástroje, ale operátoři jsou obvykle zodpovědní za kontrolu rozměrů a ruční zkoumání svarových oblastí. Automatizovaná kontrola zvyšuje konzistenci a snižuje vliv lidské chyby. Podporuje také vysoké výrobní rychlosti dosahované plně automatickými stroji, protože kontrola probíhá bez zpomalení hlavního pracovního postupu.

Automatizace spojování a finálního tváření

Spojování je jednou z nejcitlivějších fází procesu výroby plechovek, protože určuje integritu těsnění nádoby. Plně automatické systémy integrují přesnou regulaci tlaku, sledování lemovacích válců v reálném čase a automatické umisťování kontejnerů, aby bylo zajištěno přesné vytvoření švu. Poloautomatické modely mohou stále používat automatické válečkové mechanismy, ale více závisí na nastavení operátora. Automatizované spojování umožňuje výrobu plechovek s konzistentní kvalitou těsnění a snižuje pravděpodobnost úniku během plnění a distribuce. Tato automatizovaná přesnost je zvláště cenná pro vysokorychlostní výrobní linky v potravinářském a nápojovém sektoru.

Automatizace balení a stohování

Po vytvoření plechovek dokončí výrobní cyklus automatizované balicí a stohovací systémy organizováním hotových jednotek pro přepravu. Plně automatické linky zahrnují dopravníkové systémy, robotické zakladače a automatizované čítače, které uspořádávají plechovky bez ruční manipulace. Poloautomatické modely mohou vyžadovat, aby operátor sbíral a organizoval hotové plechovky ručně nebo dohlížel na balicí jednotky. Automatizované balení snižuje fyzickou námahu, zabraňuje poškrábání povrchu a zlepšuje celkovou efektivitu pracovního postupu. Automatizované stohování zajišťuje, že si plechovky udrží svůj tvar a zarovnání, což podporuje bezpečné skladování a dodání.

Porovnání úrovní automatizace mezi typy strojů

Stroje na výrobu se mohou značně lišit v úrovni automatizace v závislosti na konstrukci výrobce a zamýšleném trhu. Některé modely kladou důraz na vysokou rychlost výroby a jsou plně integrovány s pokročilými monitorovacími systémy, zatímco jiné upřednostňují všestrannost a umožňují více manuálních zásahů. Následující tabulka shrnuje rozdíly mezi kategoriemi strojů.

| Kategorie stroje | Klíčové funkce automatizace | Manuální požadavky |

| Plně automatické | Průběžné podávání, tvarování, svařování, tvarování, kontrola a balení | Minimální sledování |

| Poloautomatický | Automatizované tváření a svařování s ručním nastavením při tvarování a kontrole | Mírné zapojení |

| Základní mechanické | Mechanické tváření s minimální automatizací | Vysoká manuální práce |

Vliv automatizace na efektivitu výroby

Úroveň automatizace přímo ovlivňuje efektivitu výroby ve výrobě plechovek. Plně automatické systémy mohou pracovat nepřetržitě, poskytují vyšší výkon a snižují prostoje způsobené manuálními přechody. Dokážou udržet stabilní doby cyklu i při dlouhých výrobních sériích. Poloautomatické systémy mohou vyžadovat periodické zastávky pro seřízení nebo kontroly, což snižuje propustnost, ale zvyšuje flexibilitu. Automatizace také ovlivňuje provozní náklady. Zatímco plně automatické stroje vyžadují vyšší počáteční investice, snižují dlouhodobé mzdové náklady, zlepšují konzistenci a minimalizují zmetkovitost. Poloautomatické stroje nabízejí rovnováhu mezi cenou a flexibilitou, díky čemuž jsou vhodné pro menší zařízení nebo společnosti s variabilními výrobními potřebami.

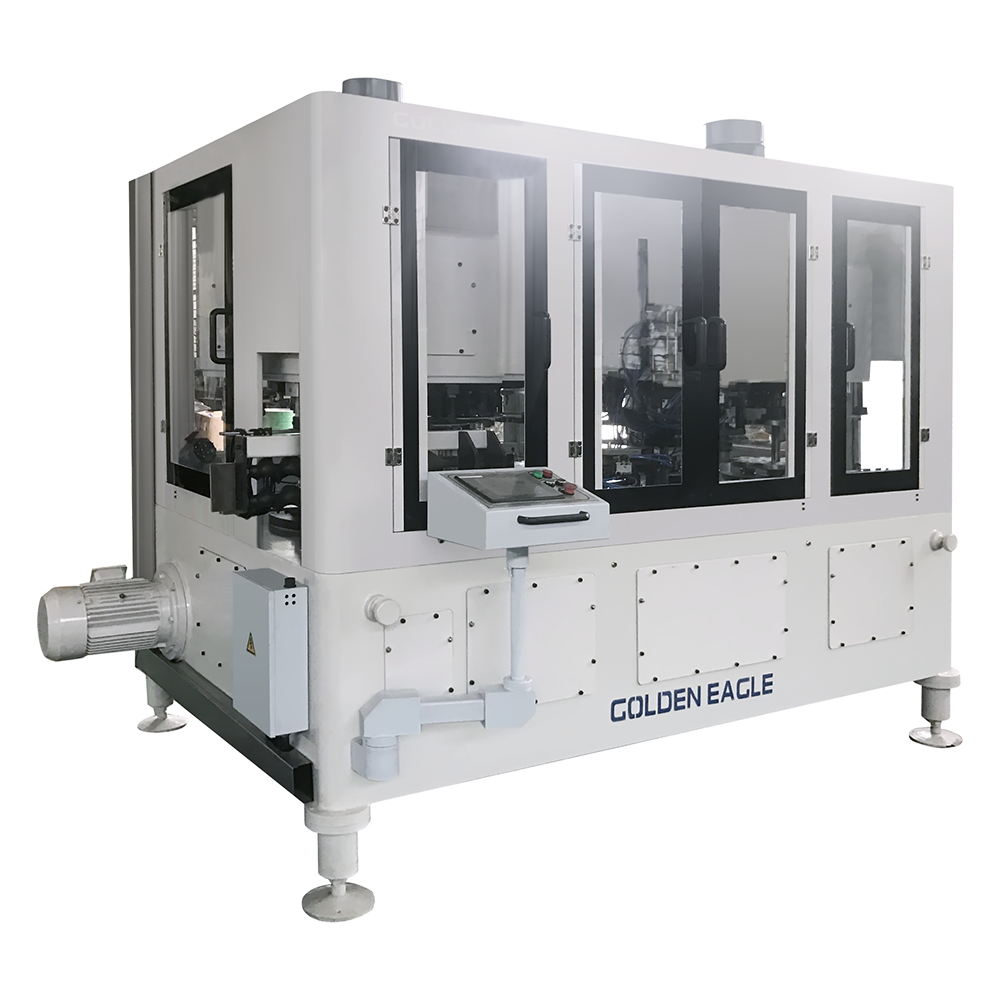

Role řídicích systémů v automatizaci

Řídicí systém tvoří technologické jádro plně automatických i poloautomatických strojů na výrobu plechovek. Programovatelné logické řídicí jednotky (PLC), dotykové obrazovky a monitorovací software koordinují činnosti stroje a shromažďují provozní data. Plně automatické systémy se do značné míry spoléhají na výměnu dat v reálném čase k synchronizaci každého modulu, zatímco poloautomatické systémy používají podobné technologie, ale s menším počtem propojených modulů. Řídicí systémy také pomáhají při diagnostice mechanických problémů, předvídání potřeb údržby a zkracování prostojů. Automatizace podporovaná těmito systémy pomáhá udržovat bezpečnost a provozní spolehlivost na výrobní lince.