Ve výrobním procesu potravinářských a nápojových plechovek je klíčovými ukazateli těsnicího výkonu a dimenzionální konzistence těla nádrže pro hodnocení procesní schopnosti kvality vybavení a produktu. To nejen přímo ovlivňuje zachování, bezpečnost a stabilitu potravy, ale také efektivitu celého výrobního procesu a důvěryhodnosti zákazníků. Aby se tato úroveň nepřetržitě udržovala během hromadné výroby, musí být výrobní zařízení pečlivě kontrolována ve více propojeních, od výběru surovin, přesnosti formování, svařovacího procesu, následné inspekce a kompenzace procesů atd., Které jsou úzce propojeny a spolupracovány.

Výchozí bod výroby spočívá ve výběru materiálu. Kovové materiály používané pro výrobu nádrže musí mít dobrou tažnost a sílu a jejich tloušťka musí být stabilní a jednotná. Než suroviny vstupují do výroby, bude prostřednictvím inspekčního zařízení zkontrolována povrchová rovina, chyba tloušťky a mikrokracty, aby se snížilo riziko následných chyb formování a vady svařování.

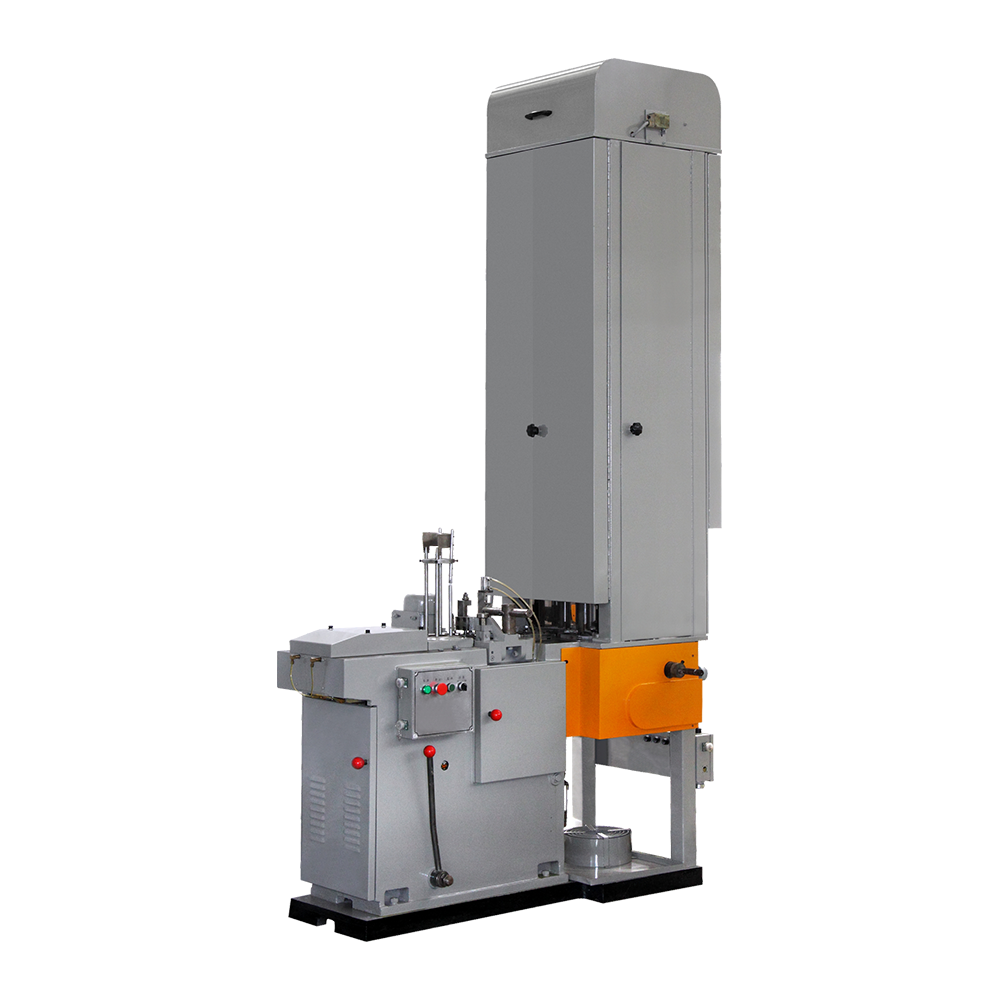

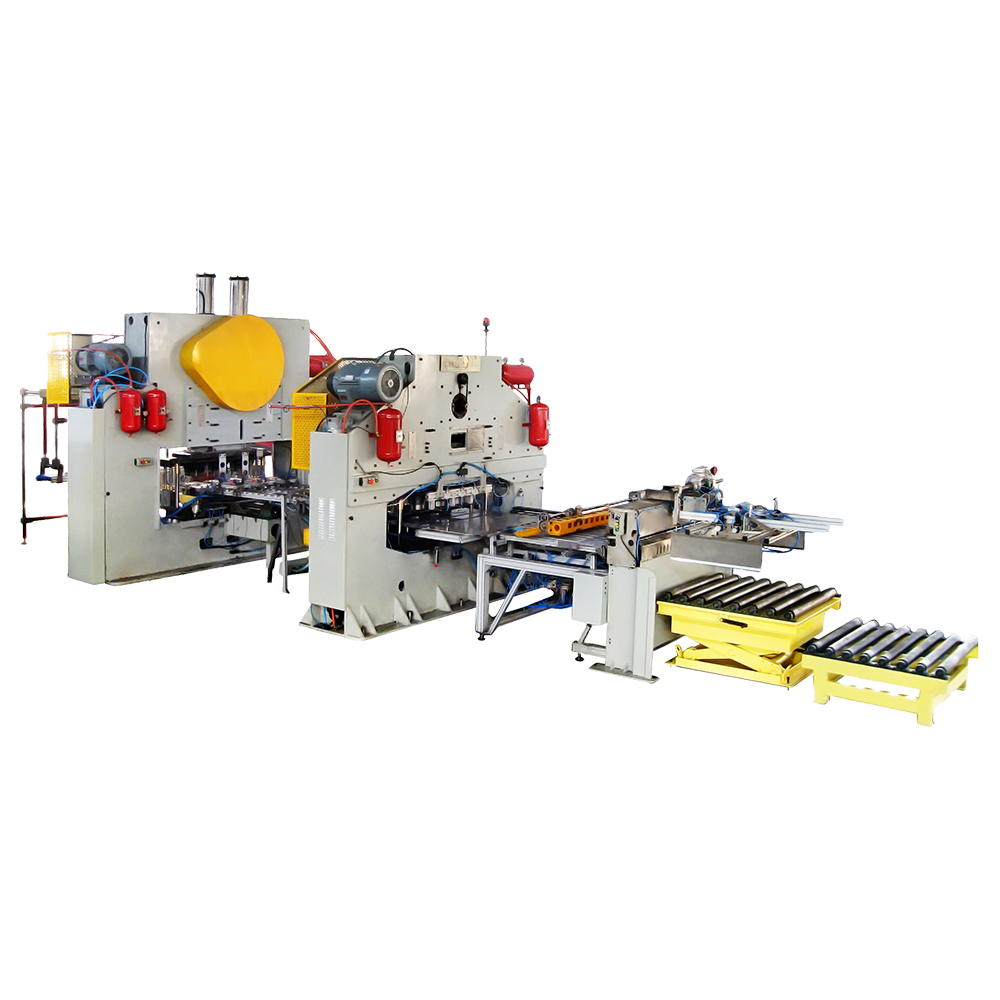

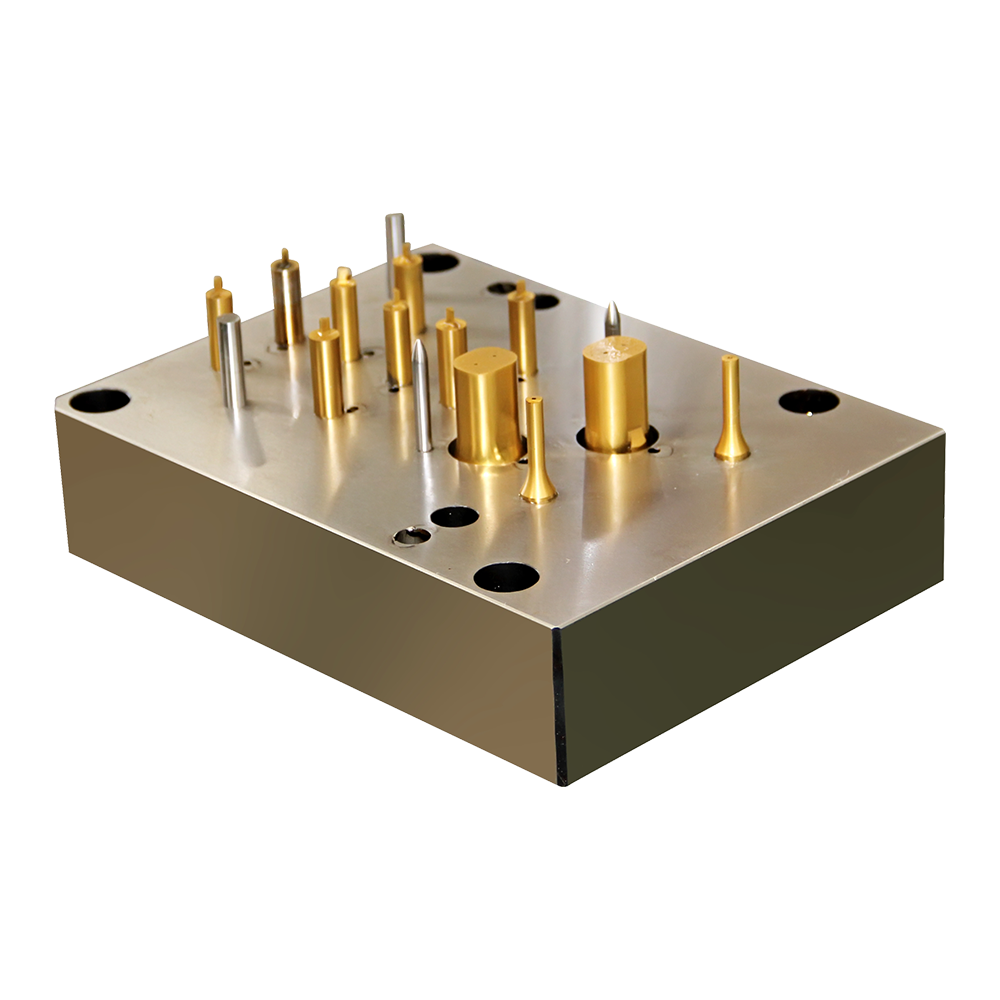

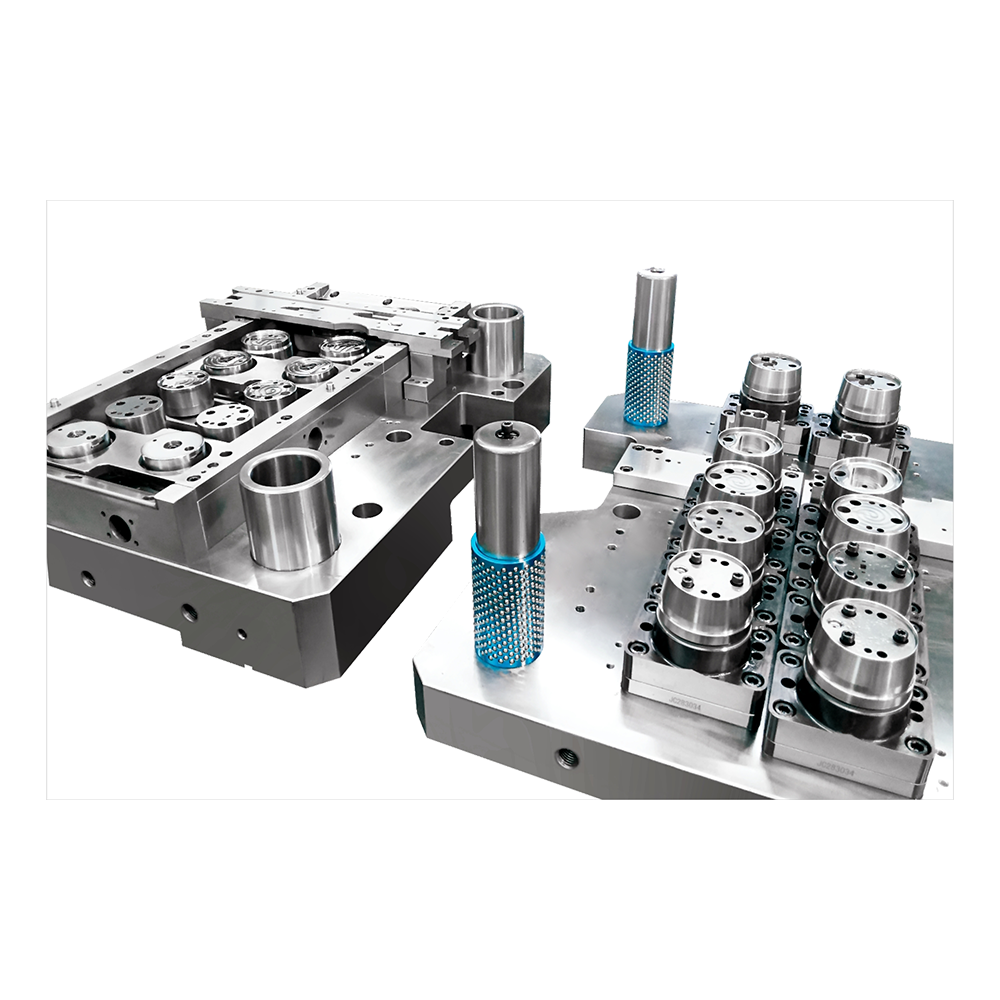

Následně v procesu curlingu a formování se přesná forma a automatický krmení zajišťují, že rozměry každé nádrže jsou během lisování konzistentní. Forma musí být také pravidelně udržována a nahrazena po dlouhodobém použití, aby se zabránilo rozměrové odchylce v důsledku opotřebení. Současně může synchronní kontrola a nastavení napětí krmného systému účinně zabránit kompenzaci materiálu během přepravy, čímž ovlivňuje lisový efekt.

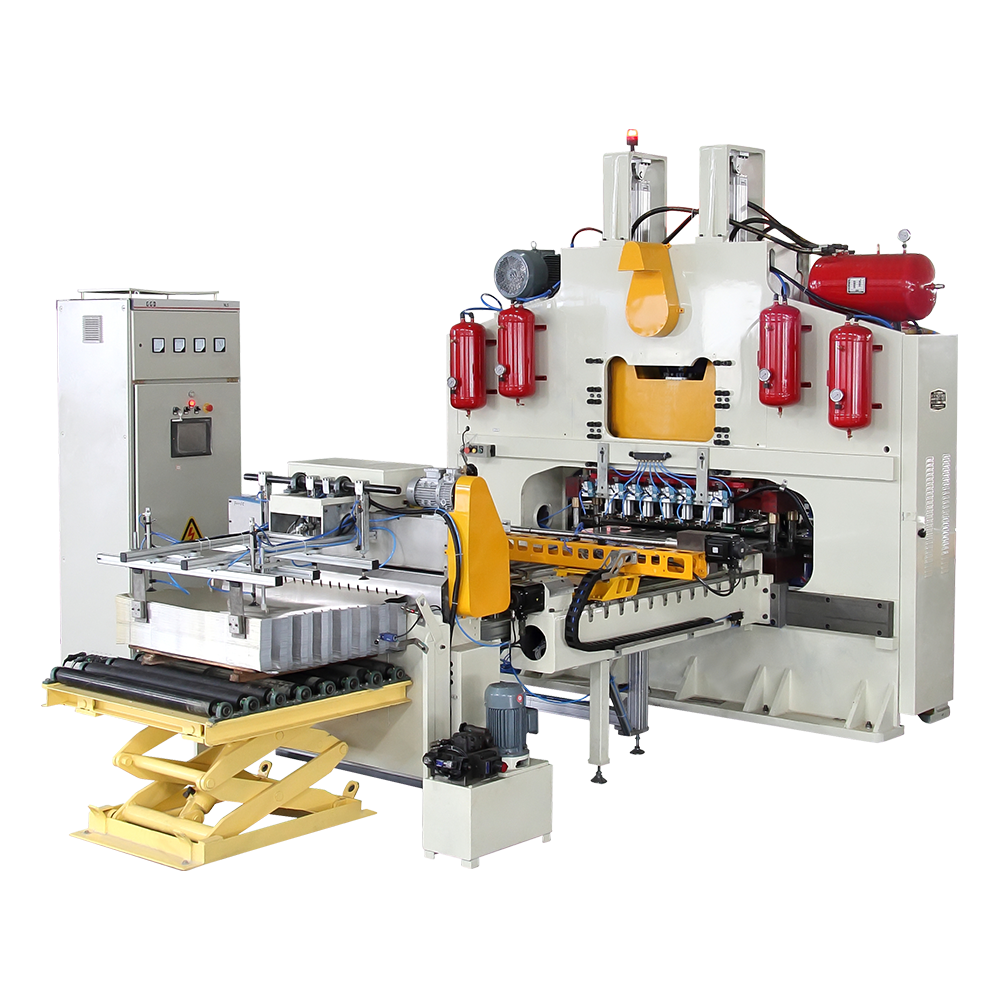

Proces svařování je jedním z klíčových odkazů, které ovlivňují těsnění těla nádrže. V současné době se obecně používá technologie svařování nebo laserového svařování. Během svařovacího procesu může automatická kontrola trajektorie svařování a nastavení teploty v reálném čase zajistit kontinuální a jednotné svařovací klouby. Laserové svařování lze také kombinovat se systémem vizuální kontroly pro sledování svarů online. Pokud jsou nalezeny defekty, jako jsou póry svaru, inkluze strusky nebo kompenzace, systém automaticky znepokojuje nebo odstraní tělo problémové nádrže.

Tělem lisovaného nádrže musí být také tvarování příruby, výztužku curlingové hrany atd., Které přímo ovlivňují spolehlivost následných krytů. Prostřednictvím automatického kalibračního zařízení může zařízení korigovat mírně rozměrové chyby, čímž ovládá průměr a hloubkovou odchylku těla nádrže a zlepšení konzistence sestavy.

Na konci výrobního procesu je obvykle nakonfigurován dimenzionální inspekční a těsnicí testovací systém. Detekce rozměrů používá přístroje pro měření laseru, kontaktní měřidla nebo tří-souřadná zařízení pro vzorkování nebo plně kontrolu klíčových parametrů, jako je výška, průměr, zaoblenost atd. Testování těsnění obecně používá vakuum nebo tlak vody k detekci, zda existuje riziko úniku v nádrži simulací stavu skladování.

Některá zařízení je také vybavena systémem řízení zpětné vazby, který automaticky upravuje vůli formy, krok krmení nebo svařovací výkon podle údajů o detekci, aby se dosáhlo kontroly uzavřené smyčky. Tento mechanismus zpětné vazby v reálném čase pomáhá udržovat stabilitu výroby a snižovat kolísání chyb způsobených lidským zásahem.

The Potravinový nápoj může výroba stroje Implementuje podrobnou optimalizaci správy a procesu ve všech odkazech prostřednictvím vysoce přesného řízení plísní, vysokorychlostního svařovacího systému, inteligentního detekčního zařízení a technologie nastavení procesů. Je to tento systematický a víceúrovňový systém kontroly kvality, který poskytuje dobré těsnění a rozměrovou stabilitu pro tělo nádrže a zajišťuje bezpečnost skladování potravin a nápojů a přizpůsobivost na trhu.