Hlavní funkce: Automatické razítko a formování

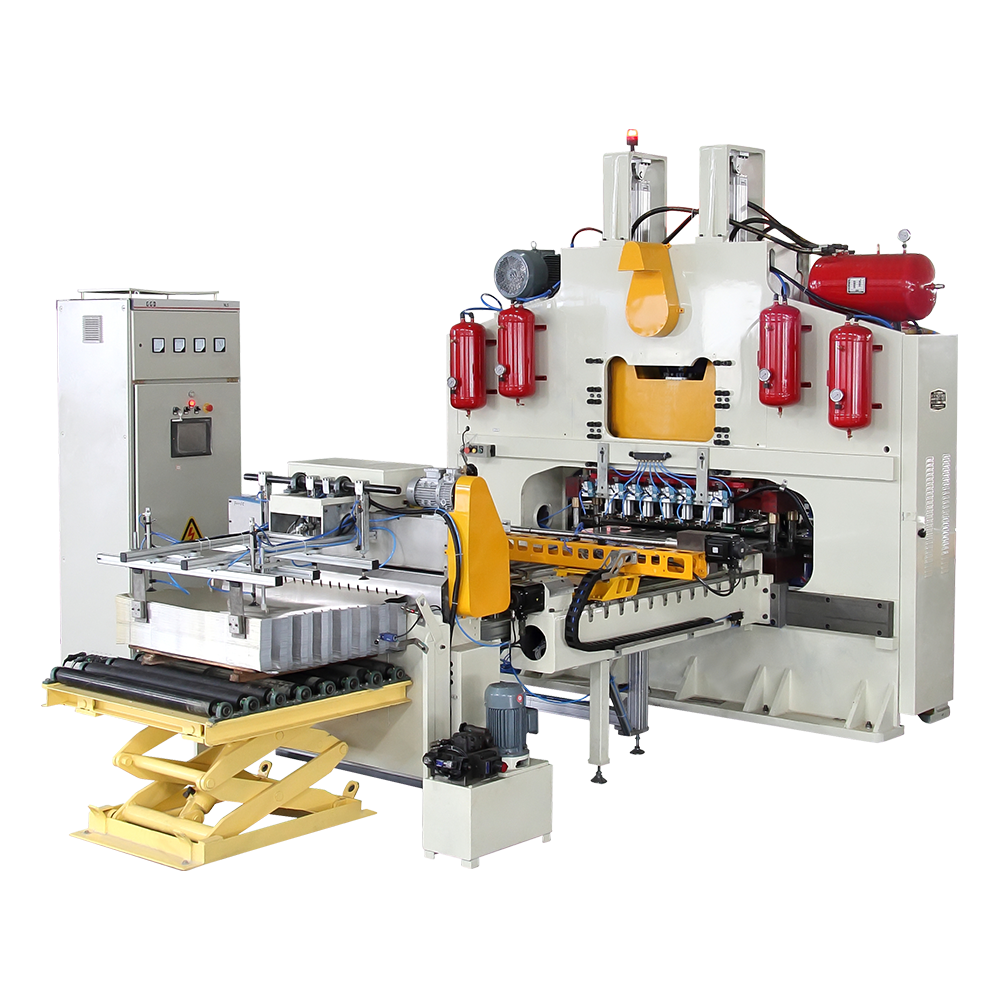

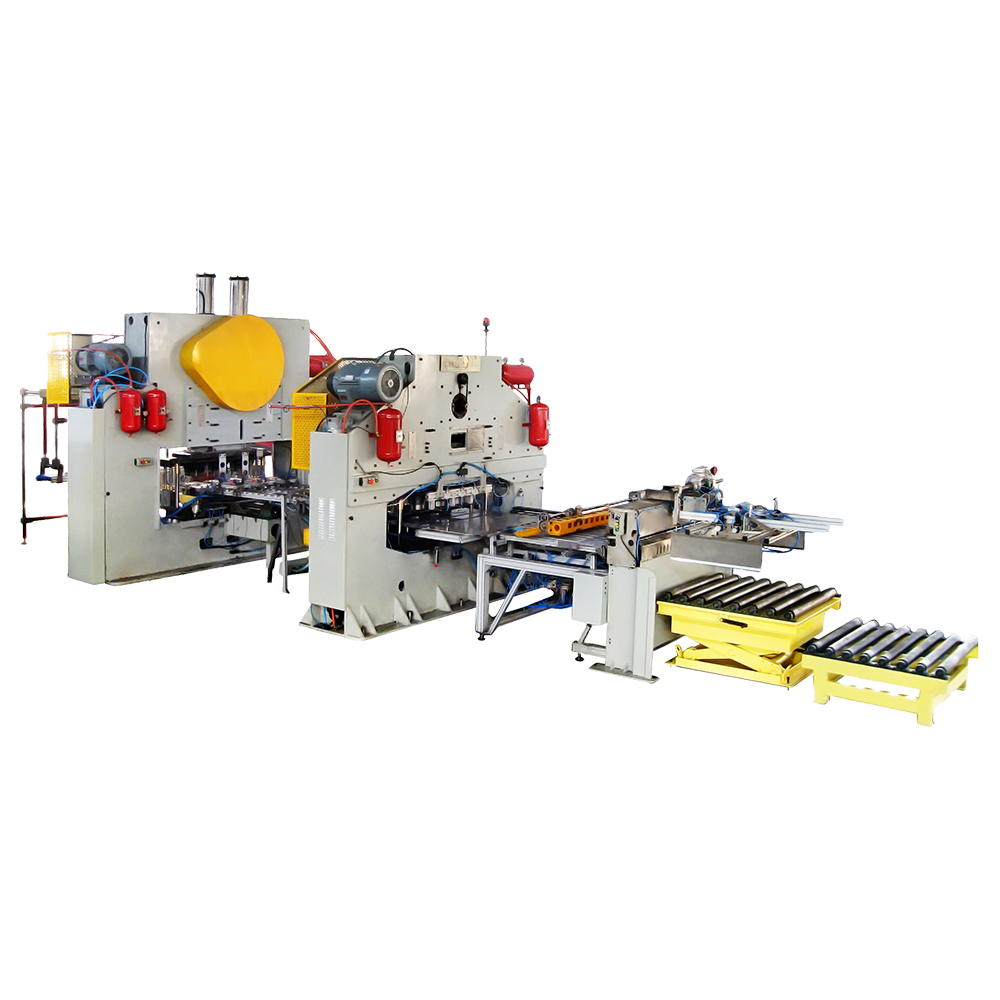

Základní funkce Eoe víčka výroba stroje je razítko a tvořit kovové cívky do víček. Proces zahrnuje několik fází, včetně předběžného formování, zpracování okrajů, děrování otvorů a instalace tahových kroužků. Toho je dosaženo prostřednictvím více forem a vysokofrekvenčního razítka, což umožňuje vysoký stupeň automatizace ve velkém výrobním prostředí.

Klíčové faktory, jako je přesnost razítka, přímo ovlivňují výkon těsnění a uživatelský zážitek víka. K zajištění přesné a konzistentní produkce se obvykle používají vysoce kvalitní systémy krmení serva a vysoce pevné formy.

| Krok procesu | Popis | Význam |

| Předběžné formování | Formování kovové cívky do počáteční formy víka | Zajišťuje správné rozměry a strukturu víka před dalším zpracováním |

| Zpracování okrajů | Oříznutí okrajů víka, aby se zajistilo, že žádné otřepy nezůstanou | Kritické pro udržování čistého těsnění a vyhýbání se odpadu materiálu |

| Děrování díry | Vytvoření středové díry pro instalaci tahového prstence | Zajišťuje, že víko je funkční pro zamýšlené použití |

| Nainstalovat prsten | Bezpečné připojení tahového kroužku k víku | Nezbytné pro správnou funkčnost a bezpečnost víka |

Adaptace materiálu a instalace pull prsten

Káře výroby EOE mohou zpracovávat cívky různých tloušťky a materiálů. Tato adaptabilita umožňuje výrobcům produkovat víčka různých velikostí a materiálů, jako je hliník, plechovka nebo jiné specializované kovové slitiny. Instalace tahových kroužků je rozhodujícím krokem, kde přesná kontrola tlaku a přesné umístění zajišťují bezpečnost a použitelnost finálního produktu.

Pokud je tahový prsten špatně umístěn nebo volně nýtován, může negativně ovlivnit funkčnost víka, ohrozit jeho těsnění a snadnost otevření.

| Typ materiálu | Vhodný typ víka | Rozsah tloušťky |

| Hliník | Standardní víčka nápojů | 0,20-0,35 mm |

| Plechovka | Víčka potravinového produktu | 0,30-0,45 mm |

| Speciální slitiny | Farmaceutická víčka | 0,25-0,40 mm |

Výměna plísní a nastavení velikosti

Produkce různých typů čepic vyžaduje formy s různými specifikacemi. Některá moderní stroje EOE vyrábějící stroje jsou navrženy tak, aby umožňovaly rychlé náhrady plísní, snížily prostoje a zlepšovaly flexibilitu výroby. Rozhraní formy stroje je také kritické, protože pomáhá zajistit přesné polohování a účinné změny plísní. Tento proces nastavení může zahrnovat změny šířky krmiva, přemístění a polohu senzoru.

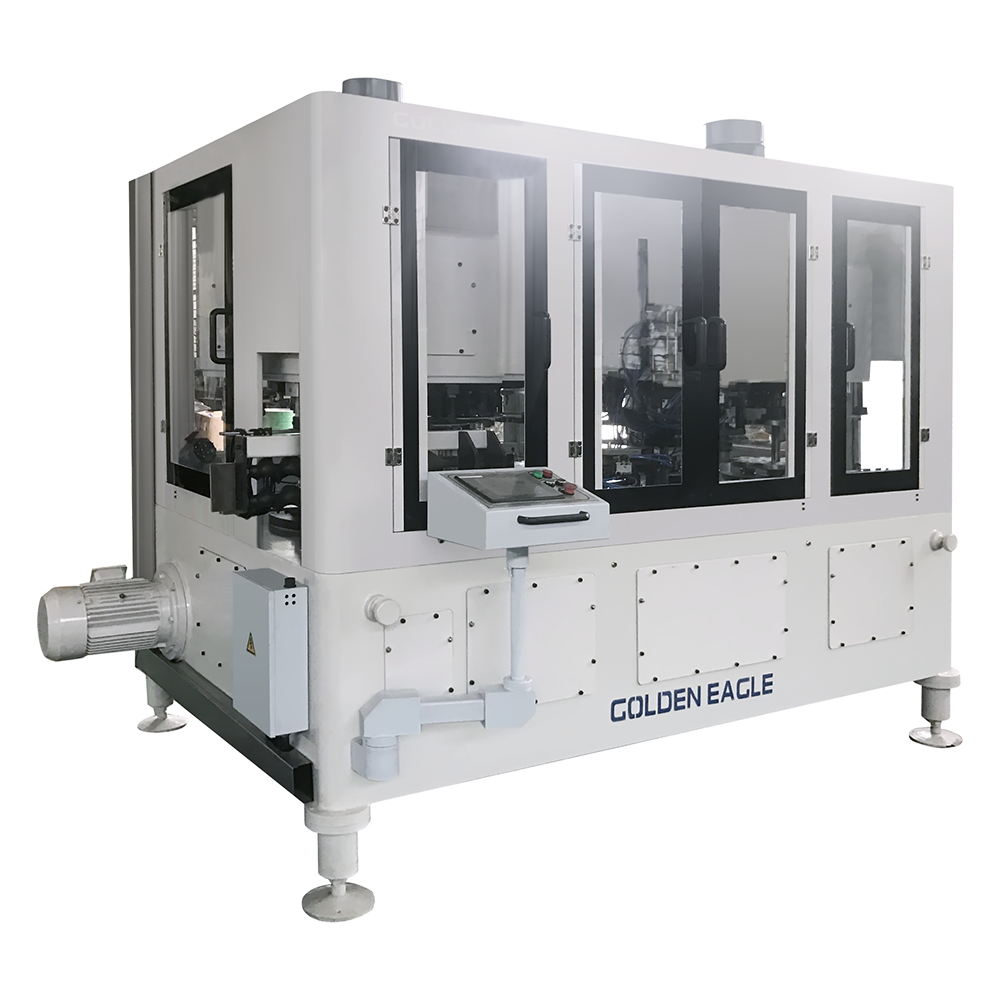

Automatická detekce a vypouštění odpadu

Nejnovější stroje pro výrobu víček EOE jsou vybaveny pokročilými systémy detekce, které mohou automaticky identifikovat a odstranit vadné produkty z výrobní linky. Tyto systémy mohou detekovat problémy, jako jsou chybějící tahové kroužky, nesprávné velikosti otvorů nebo okrajové otřepy. Automatické systémy vypouštění odpadu také pomáhají udržovat výrobu hladce sběru kovového šrotu a přepravou do určené oblasti k likvidaci.

| Typ vady | Metoda detekce | Přijata opatření |

| Chybějící tahový prsten | Detekce vizuální nebo senzorů | Odmítněte víko a vyjměte z výrobní linky |

| Okrajové otřepy | Senzor detekce okrajů | Odstraňte vadná víčka automaticky |

| Nepravidelné díry | Senzor velikosti díry | Automaticky odmítnout vadná víčka z linky |

Propojení zařízení a správa dat

Pro optimalizaci účinnosti, víčka EOE, které vyrábějí stroje, často fungují ve spojení s krmeným zařízením, dopravníky a obalovými linkami. Tyto systémy jsou obvykle integrovány a kontrolovány prostřednictvím centrálního PLC nebo průmyslového počítače. Funkce sběru dat umožňují operátorům sledovat metriky výkonu, jako je výstup, míra selhání a spotřeba energie.

| Metrický | Typ dat | Účel |

| Sazba výstupu | Počet výroby | Monitoruje produktivitu a efektivitu |

| Míra selhání | Frekvence chyby | Identifikuje potenciální problémy a prostoje |

| Spotřeba energie | Využití energie | Pomáhá sledovat provozní náklady a identifikovat neefektivnost |

Společné chyby: volný pull prsten nýt

Jedním z nejběžnějších problémů se strojem vyrábějícím víka EOE je nýtová prsten s volným tahem. To může způsobit selhání tahového kroužku během používání, což znesnadňuje nebo je možné otevřít víko. Příčiny tohoto problému zahrnují nesprávnou hloubku nýtu, nedostatečný tlak vzduchu nebo opotřebení strhující formy.

Abychom tomu zabránili, je nezbytné pravidelně kontrolovat komponenty hlavy nýtu, vyčistit pneumatický systém, aby se zabránilo zablokování a zajistilo, že tlak vzduchu je nastaven na správné parametry.

| Příčina | Řešení |

| Nesprávná hloubka nýtu | Upravte hloubku strhujícího specifikace výrobce |

| Nedostatečný tlak vzduchu | Vyčistěte pneumatický systém, zkontrolujte úniky |

| Opotřebovaná nýtová forma | Vyměňte nebo rozdrvte strhující formu |

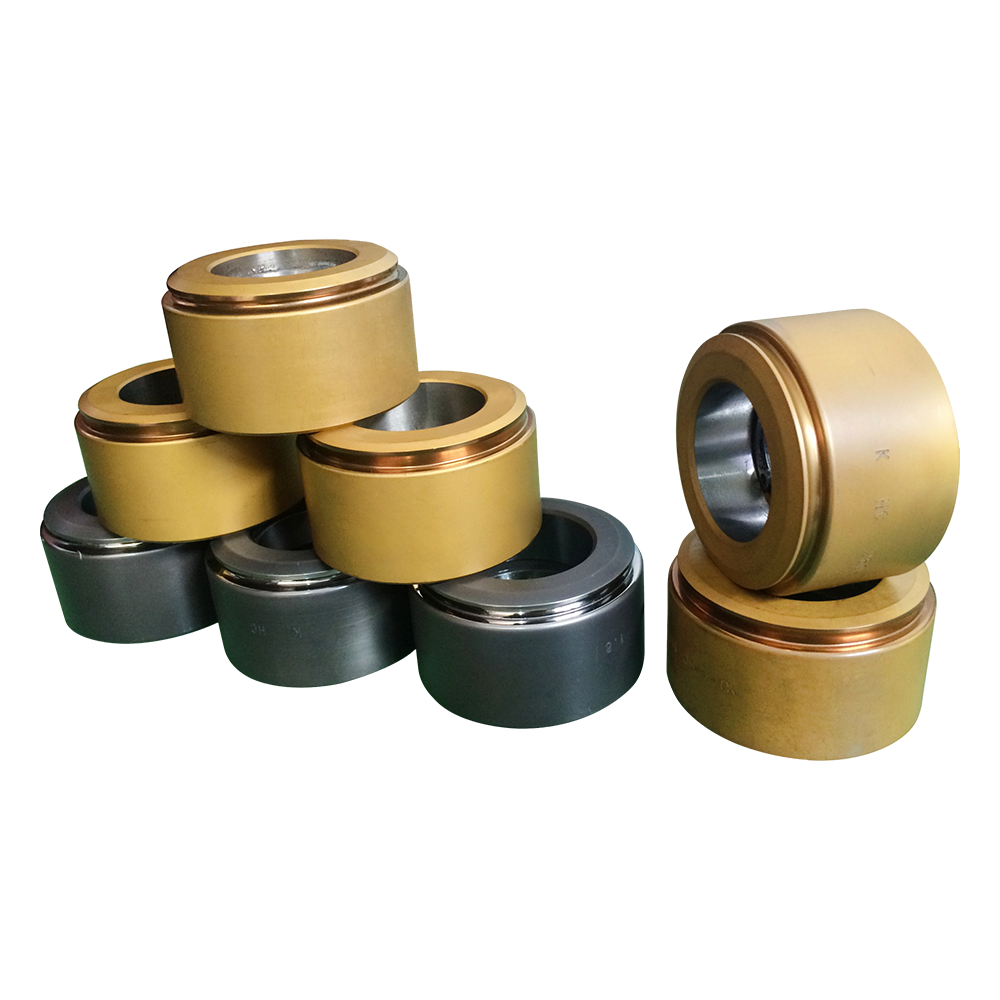

Zemřít nošení a praskliny

Opotřebení a trhliny jsou nevyhnutelné kvůli vysokofrekvenčnímu procesu razítka, který urychluje opotřebení forem. V průběhu času to může vést k degradaci trhlin nebo povrchu, což ovlivňuje kvalitu konečného produktu.

Pro sledování stavu plísní jsou nezbytné pravidelné inspekce a údržba. Výměna nebo broušení opotřebovaných forem může zabránit zastavení výroby. Slitiny s vysokou pevností mohou prodloužit životnost forem.

| Typ poškození | Doporučená akce | Interval údržby |

| Trhliny povrchu | Vyměňte nebo rozdrvte formu | Každých 6-12 měsíců |

| Kolaps hrany | Zkontrolujte a vyměňte zemřít | Podle potřeby |

Blokování odpadu nebo špatný výtok

Problémy s vypouštěním odpadu, jako jsou blokování odpadního kanálu nebo rušení v dopravním systému, mohou způsobit prostoje zařízení a pomalou výrobu. Tyto problémy obvykle vyplývají z nashromážděného odpadu na vypouštěcím portu nebo selhání systému pro přepravu odpadu.

Rutinní údržba by se měla zaměřit na čisticí výbojové porty a zajistit správné fungování senzorů a motorů. Pravidelné kontroly systému dopravy odpadu jsou nezbytné.

| Problém | Rezoluce | Údržba akce |

| Blokování portů vypouštění | Vyčistěte akumulovaný odpad | Pravidelně kontrolujte zablokování |

| Dopravní systém Jam | Zkontrolujte a vyčistěte transportní systém | Zkontrolujte pásy dopravníků pro tření |

| Porucha senzoru nebo motoru | Ověřte zarovnání senzorů a stav motoru | Pravidelná kontrola a kalibrace |

Selhání elektrického systému

Elektrické selhání, jako je rušení PLC, problémy s dotykovou obrazovkou nebo zpoždění senzorů, mohou narušit operace. Tyto problémy jsou obvykle způsobeny špatným zapojením, nestabilními napájecími zdroji nebo stárnoucími komponenty.

Rutinní kontroly připojení zapojení, udržování ovládacích skříní čisté a suché a provádění pravidelných autodiagnostik může zabránit neplánovanému prostoji kvůli elektrickým problémům.