Energetická účinnost strojů na výrobu aerosolových plechovek

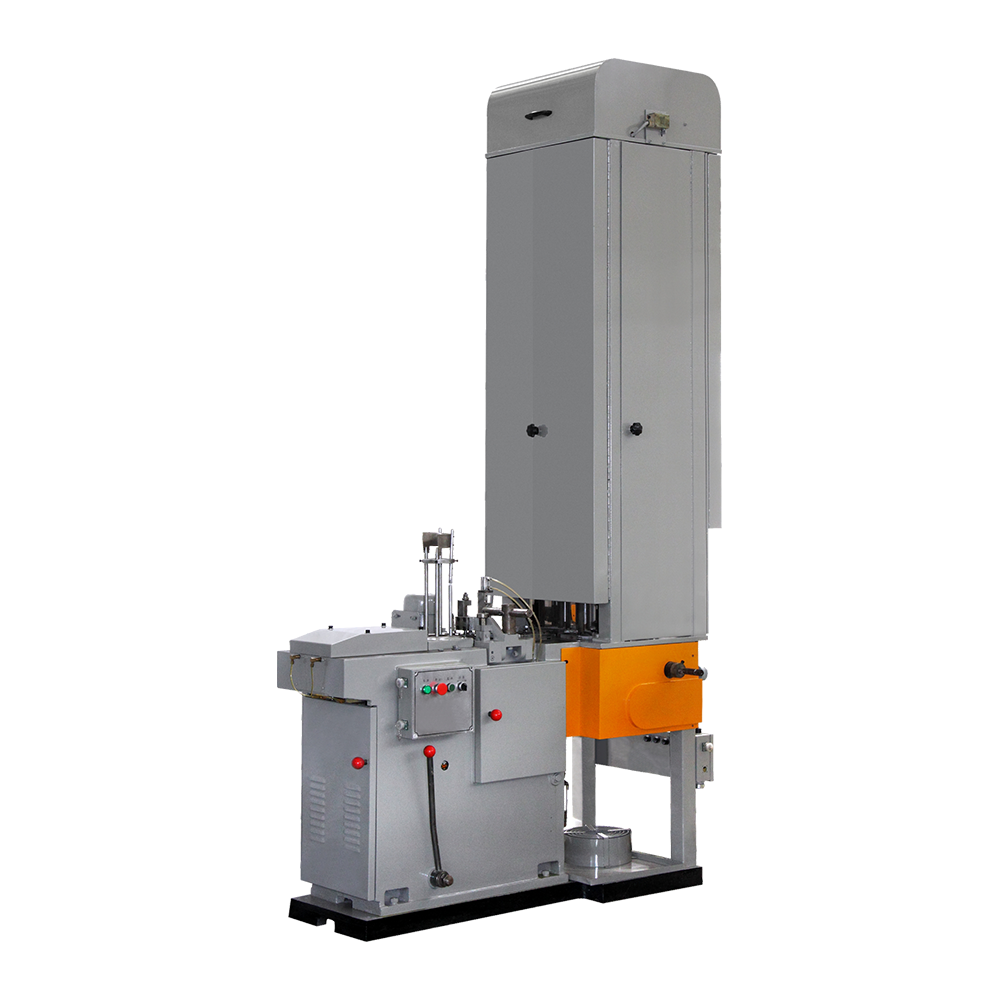

Energetická účinnost an stroj na výrobu aerosolových nádob je určeno jeho konstrukcí, mechanickými součástmi a úrovní automatizace. Moderní stroje na výrobu plechovek jsou navrženy tak, aby optimalizovaly spotřebu energie při zachování konzistentního výrobního výkonu. Komponenty, jako jsou servomotory, pohony s proměnnou frekvencí a přesné hydraulické systémy, přispívají ke snížení spotřeby energie během procesů tváření, spojování a plnění. Přesným řízením rychlosti, tlaku a načasování tyto stroje snižují zbytečnou spotřebu energie ve srovnání se staršími mechanickými systémy. Výrobci považují spotřebu energie za důležitý faktor v celkových provozních nákladech, takže energeticky účinný design je klíčovým prvkem současných strojů na výrobu aerosolových nádob.

Ekologické aspekty strojů na výrobu plechovek

Šetrnost k životnímu prostředí u strojů na výrobu plechovek je spojena s manipulací s materiálem, snižováním odpadu a kontrolou emisí. Výroba aerosolových plechovek zahrnuje operace tváření kovů, potahování a plnění, které, pokud nejsou řízeny, mohou vytvářet značné množství odpadu. Moderní stroje na výrobu aerosolových nádob integrují funkce pro minimalizaci odpadu, recyklaci přebytečných materiálů a snížení emisí těkavých organických sloučenin (VOC) z nátěrů nebo maziv. Efektivní vzduchotechnické systémy, správná ventilace a zádržné jednotky pro zbytkové chemikálie jsou často začleněny tak, aby byly v souladu s environmentálními předpisy. Tyto postupy pomáhají výrobcům snížit dopad na životní prostředí spojený s velkoobjemovou výrobou plechovek.

Snížení plýtvání materiálem

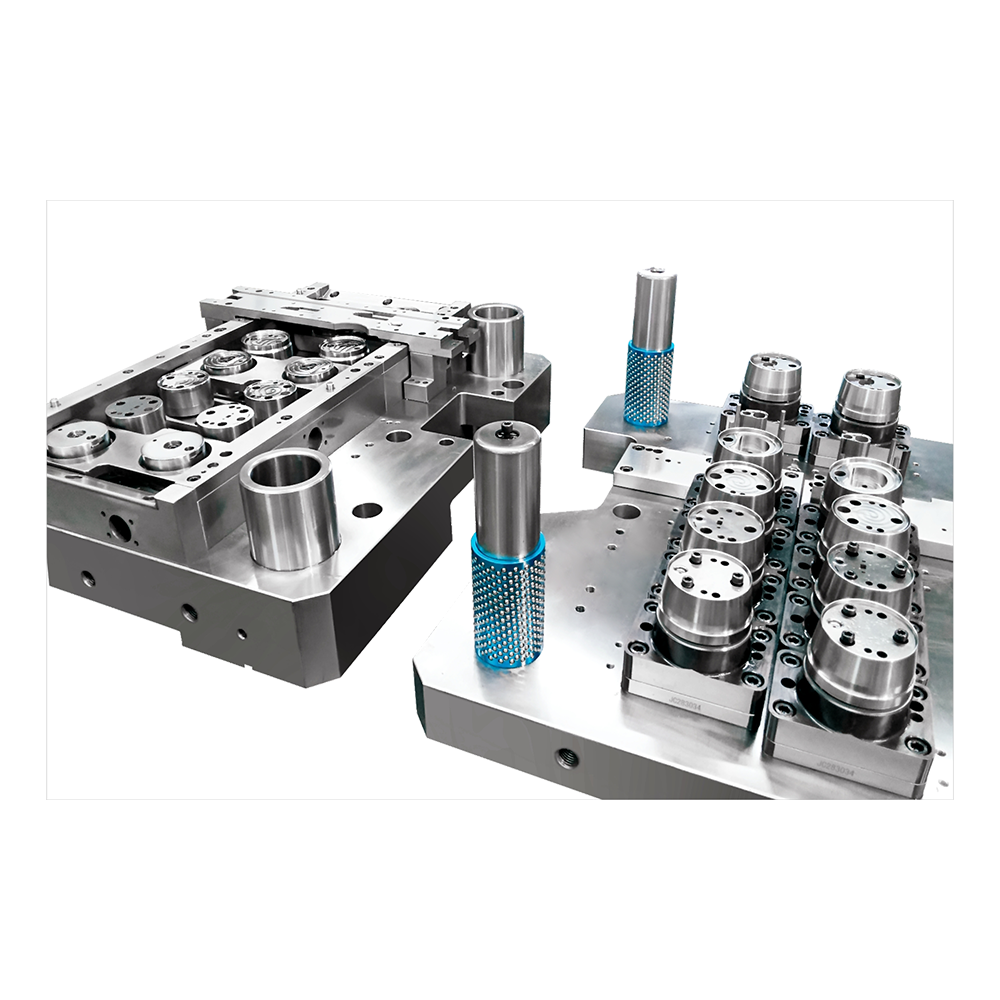

Účinnost materiálu je základním aspektem strojů na výrobu aerosolových nádobek šetrných k životnímu prostředí. Pokročilé systémy jsou schopny přesného řezání, tvarování a tvarování plechů, čímž se snižují odřezky a vadné plechovky. Některé stroje obsahují senzory, které monitorují tloušťku a vyrovnání, čímž zajišťují minimální odpad při lisování a tvarování. Optimalizací využití surovin podporuje stroj na výrobu plechovek nejen nižší výrobní náklady, ale také přispívá k udržitelným výrobním postupům, které jsou na globálním trhu stále důležitější.

Integrace automatizace pro úspory energie

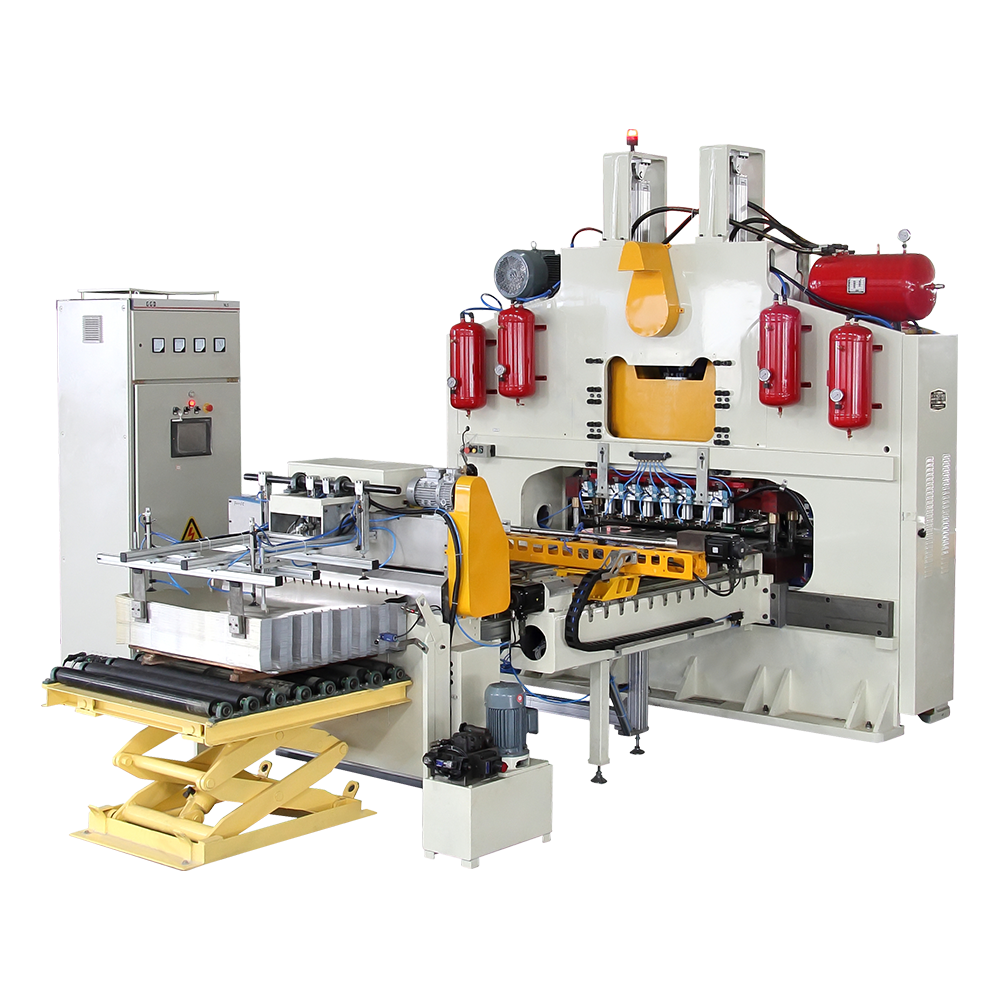

Automatizace strojů na výrobu aerosolových nádob umožňuje lepší hospodaření s energií synchronizací různých výrobních fází. Automatizované dopravníkové systémy, robotická ramena pro manipulaci a naprogramované sekvence pro tvarování, ořezávání a plnění minimalizují prostoje a zbytečnou spotřebu energie. Snížením lidských zásahů mohou tyto stroje pracovat stabilněji a vyhnout se tak špičkám ve spotřebě energie v důsledku neefektivního ručního nastavování. Použití inteligentních řídicích systémů umožňuje nepřetržité sledování spotřeby energie a umožňuje operátorům upravovat nastavení tak, aby byl zachován energeticky účinný provoz, aniž by byla obětována kvalita výstupu.

Použití pokročilých systémů pohonu

Moderní stroje na výrobu plechovek často využívají servomotory nebo krokové motory kombinované s pohony s proměnnou frekvencí k regulaci mechanických pohybů. Tyto systémy upravují točivý moment a otáčky podle provozních požadavků v každém daném okamžiku, čímž snižují nadměrnou spotřebu energie. Například tvářecí operace, které nevyžadují maximální sílu, lze provádět při nižších úrovních energie, zatímco kritické procesy si stále zachovávají přesnost. Tento přístup kontrastuje se staršími systémy motorů s pevnými otáčkami, které pracují na plný výkon bez ohledu na skutečnou potřebu, což vede k vyšší spotřebě energie a mechanickému namáhání.

| Funkce | Benefity | Dopad na energii |

| Servomotorový pohon | Nastavitelná rychlost a točivý moment | Snižuje zbytečnou spotřebu energie |

| Pohon s proměnnou frekvencí | Optimalizuje chod motoru | Zlepšuje energetickou účinnost během období nečinnosti nebo nízké zátěže |

| Automatická manipulace | Koordinuje výrobní fáze | Minimalizuje ztráty energie z nečinných strojů |

Kontrola emisí a nakládání s odpady

Šetrnost k životnímu prostředí u strojů na výrobu aerosolových nádobek se vztahuje také na kontrolu emisí vznikajících během výroby. VOC z nátěrů, rozpouštědel a maziv jsou řízeny pomocí záchytných systémů, filtrace a vhodné ventilace. Stroje jsou navrženy tak, aby omezovaly uvolňování olejové mlhy a chemických výparů a minimalizovaly dopad na kvalitu ovzduší. Kromě toho se přebytečný kov a další zbytkové materiály shromažďují a recyklují v rámci výrobního cyklu, což nejen snižuje množství odpadu na skládkách, ale také podporuje dodržování ekologických norem. Efektivní systémy nakládání s odpady zlepšují profil udržitelnosti stroje na výrobu plechovek.

Použití vody a maziv ve výrobě

Mazání a chlazení jsou nezbytné pro udržení mechanické účinnosti a prodloužení životnosti pohyblivých částí strojů na výrobu aerosolových nádobek. Moderní stroje se zaměřují na minimalizaci spotřeby vody a maziv pomocí cílených aplikačních metod, chladicích systémů s uzavřenou smyčkou a technologií recirkulace. Přesným řízením množství chladicí kapaliny nebo maziva se snižuje spotřeba energie a zdrojů a minimalizuje se vypouštění do životního prostředí. Tato pečlivá správa spotřebního materiálu je v souladu s ekologickými postupy a podporuje provozní efektivitu.

Srovnávací analýza spotřeby energie

Ve srovnání s tradičními stroje na výrobu plechovek , moderní stroje na výrobu aerosolových nádobek dosahují nižší spotřeby energie díky integrovaným vylepšením designu. Starší stroje často spoléhají na nepřetržitý provoz na pevných úrovních výkonu, což vede k plýtvání, zatímco novější stroje se dynamicky přizpůsobují podle zatížení a výrobní fáze. Díky monitorování energetických metrik a integraci senzorů, které regulují pohyb, teplotu a mazání, pracují moderní stroje v efektivnějších energetických rozsazích. To nejen snižuje provozní náklady, ale také snižuje celkovou ekologickou stopu výroby.

| Typ stroje | Spotřeba energie | Vliv na životní prostředí |

| Tradiční Stroj na výrobu plechovek | Vysoký, nepřetržitý odběr energie | Vyšší emise a odpad materiálu |

| Moderní stroj na výrobu aerosolových plechovek | Optimalizováno pomocí senzorů a pohonů | Snížené emise a recyklované materiály |

Úvahy o životním cyklu

Energetická účinnost a šetrnost k životnímu prostředí se neměří pouze během provozu, ale také v průběhu celého životního cyklu stroje. Od výběru materiálu pro konstrukční součásti až po spotřebu energie během výroby a potenciál pro recyklaci součástí na konci životnosti, výrobci aerosolových nádob na výrobu strojů integrují hlediska udržitelnosti. Díly s dlouhou životností, modulární konstrukce pro snadnou výměnu a energeticky úsporná elektronika přispívají ke snížení dopadu na životní cyklus. Tyto faktory jsou zvláště důležité pro zařízení, jejichž cílem je splnit cíle podnikové udržitelnosti nebo regulační požadavky.

Shoda s předpisy a standardy udržitelnosti

Shoda s energetickými a ekologickými normami je pro stroje na výrobu aerosolových nádob kritickým faktorem. Mnoho strojů je navrženo tak, aby splňovalo mezinárodní směrnice pro energetickou účinnost, jako jsou energetické normy IEC nebo ISO, a ekologické předpisy týkající se emisí VOC, nakládání s odpady a používání vody. Splnění těchto norem zajišťuje, že stroje na výrobu plechovek mohou fungovat na více globálních trzích a zároveň dodržovat požadavky na ochranu životního prostředí a bezpečnost. Konstrukční úvahy začleněné výrobci spojují efektivitu výroby s ekologickým provozem.

Provozní efektivita a úvahy o nákladech

Energeticky účinné a ekologické stroje na výrobu aerosolových nádobek také nabízejí výhody při řízení provozních nákladů. Snížená spotřeba energie snižuje náklady na elektřinu, zatímco minimalizované plýtvání materiálem a kontrolované emise snižují náklady spojené s řízením životního prostředí. Tato dvojí výhoda je v úvahu jak pro malé výrobce, tak pro velké průmyslové provozy. Efektivní využívání zdrojů přispívá k rovnováze mezi výrobou, provozními výdaji a odpovědností za životní prostředí.

Integrace energetického a environmentálního monitoringu

Mnoho moderních strojů na výrobu aerosolových nádob je vybaveno monitorovacími systémy, které sledují spotřebu energie, teplotu, využití materiálu a tvorbu odpadu. Analýzou těchto metrik mohou operátoři provádět úpravy za účelem další optimalizace spotřeby energie a minimalizace dopadu na životní prostředí. Monitorování umožňuje prediktivní údržbu a zajišťuje, že stroj pracuje v rámci konstrukčních specifikací, čímž se zvyšuje efektivita i ekologický výkon. Tato integrace monitorování je v souladu s průmyslovými trendy směrem k chytré výrobě a udržitelným operacím.

Energetická účinnost a vliv na životní prostředí

Aerosol může vyrábět stroje navržené s energeticky účinnými součástmi, automatizovanými procesy a environmentálními kontrolami prokázat schopnost snížit provozní spotřebu energie a zároveň minimalizovat dopad na životní prostředí. Tyto stroje integrují přesné mechanické systémy, technologie inteligentních pohonů, řízení emisí a strategie nakládání s odpady, aby byla zachována konzistentní výkonnost výroby. Zvážením energetického a environmentálního profilu během výběru stroje a provozního plánování mohou výrobci dosáhnout efektivní a odpovědné výroby aerosolových nádobek v souladu s moderními průmyslovými očekáváními.