Základní body výběru a analýza aplikací strojů pro výrobu plechovek

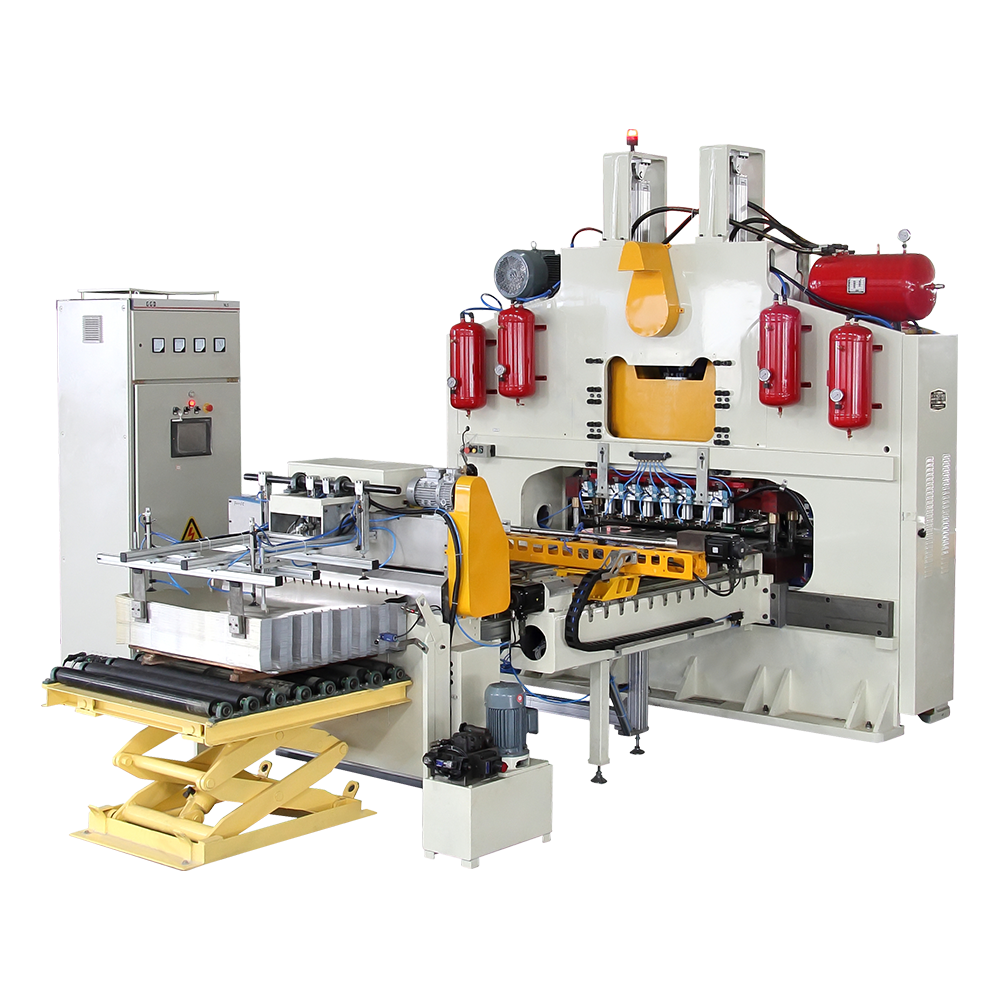

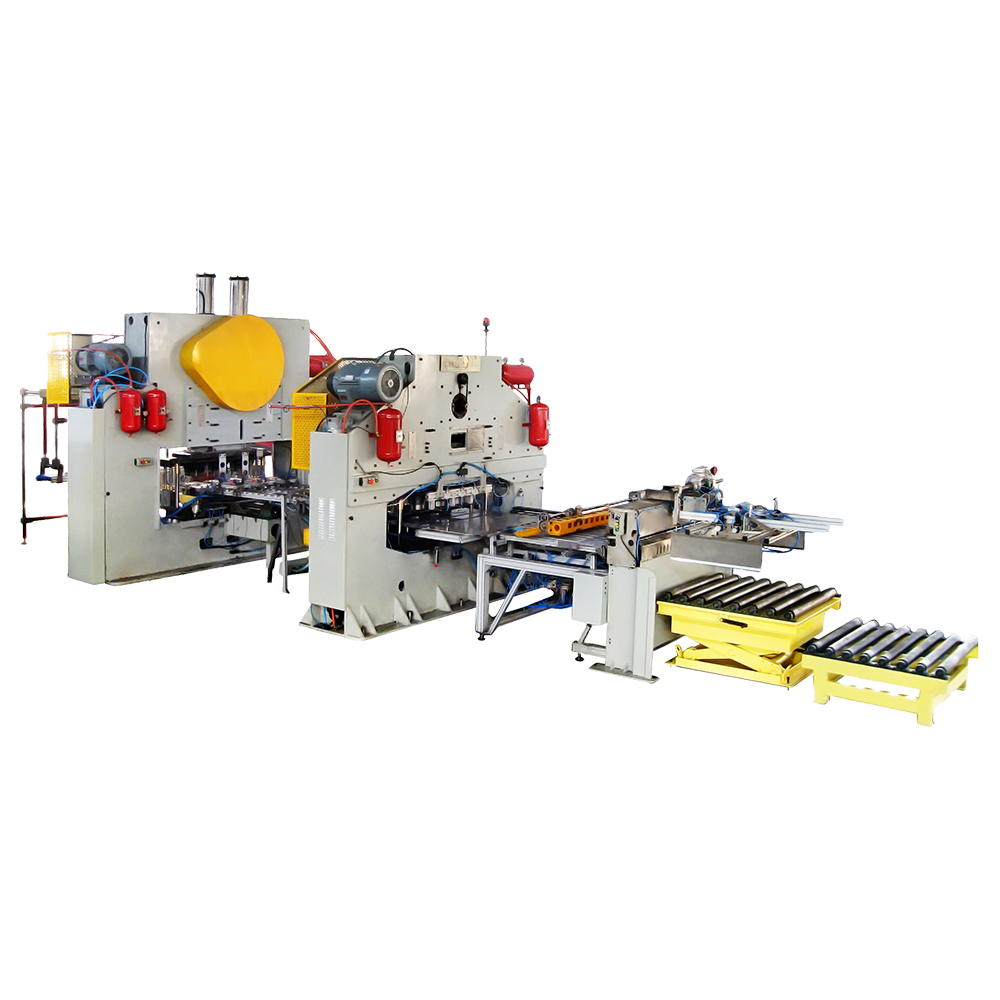

Úvod do hlavních typů strojů pro výrobu plechovek

V závislosti na různých výrobních procesech může výroba strojů zahrnuje hlavně stroje na výrobu válcování, vyráběcí stroje, vyráběcí stroje, válcování strojů a automatické multifunkční stroje. Vytváření strojů pro výrobu kovových desek se používá k převrácení kovových desek do válcových tvarů a je základním vybavením pro výrobu CAN; Za formování víček plechovek a dna plechovek je zodpovědná razítka. Vytváření strojů pro výrobu plechovek se používá k úzce kombinování víka plechovky s okrajem těla plechovky, aby se zajistilo utěsnění těla plechovky. Automatické multifunkční stroje na výrobu mohou integrovat řadu procesů a jsou vhodné pro rozsáhlé produkci. Různé typy strojů plechovek jsou vhodné pro různé specifikace těla a výrobní požadavky. Při výběru je musí být přiměřeně porovnáván podle konkrétního návrhu a výrobního procesu těla CAN.

Analýza výrobních požadavků

Při výběru stroje na výrobu stroje je třeba plně zvážit požadavky na výrobu, včetně výrobní stupnice, mohou specifikace těla, rychlost výroby a rozmanitost produktu. Pro hromadnou výrobu může vybavení s vysokým stupněm automatizace účinně zvýšit výrobní kapacitu, snížit náklady na pracovní sílu a zajistit stabilní kvalitu produktu. Naopak, pro vícenásobnost a produkci s více odrůdami je důležitější flexibilita a pohodlí nastavení vybavení. Rozdíl velikosti a tloušťky materiálu může také přímo ovlivňovat výběr zařízení. Zařízení musí být schopno splnit různé specifikace a požadavky na procesy zapojené do výroby, aby byla zajištěna hladká výroba.

Úvahy o indexu výkonu zařízení

Indikátory výkonu stroje Canning jsou klíčové parametry pro měření jeho použitelnosti, zejména včetně rychlosti výroby, přesnosti zpracování, úrovně automatizace a stability zařízení. Rychlost výroby určuje celkovou výrobní kapacitu a musí být úzce splněna s výrobním plánem; Přesnost zpracování přímo ovlivňuje výkon těsnění a životnost životnosti plechovky a zařízení by mělo zajistit vysokou konzistenci a přesnost. Úroveň automatizace ovlivňuje pohodlí provozu a bezpečnosti výroby. Vysoce automatizované zařízení je vybaveno senzory a inteligentními řídicími systémy k dosažení automatické detekce a nastavení parametrů. Stabilita zařízení souvisí s kontinuitou výrobního procesu, což snižuje frekvenci prostojů, čímž se zvyšuje celkovou účinnost.

Typy materiálů přizpůsobených zařízení

Konzervovaný stroj se musí během výrobního procesu přizpůsobit různé materiály, včetně hliníku, nerezové oceli, železa a kompozitních materiálů. Existují rozdíly v tvrdosti a tloušťce různých materiálů a zařízení musí mít odpovídající formovací schopnosti. Například nerezová ocel je těžší, což klade vyšší požadavky na tlak a trvanlivost formy. Povrchové ošetření a fyzikální vlastnosti materiálu také ovlivňují požadavky na rychlost a údržbu zařízení. Návrh dílů zařízení odolný vůči opotřebení a pohodlí výměny dílů na opotřebení jsou proto při výběru důležitými úvahami.

Pohodlí údržby

Údržba zařízení přímo souvisí s jeho životností a účinností výroby. Konzervovaný stroj by měl být navržen přiměřeně pro usnadnění denního čištění, kontroly a údržby. Jednoduché a modulární zařízení může zkrátit dobu údržby a snížit prostoje výroby. Nahrazení nosit díly by mělo být jednoduché a dodávka příslušenství by měla stačit k usnadnění rychlého obnovení provozu výrobní linky. Kromě toho je kvalita služeb a technická podpora poskytovaná výrobcem zařízení také důležitým faktorem pro zajištění dlouhodobého stabilního provozu zařízení.

Scénáře aplikací a analýza případů

Konzervované stroje se široce používají v potravinách a nápojích, chemických, barvách, mazivkách a farmaceutických polích. Různé scénáře aplikací mají různé požadavky na výkon pro konzervované stroje. V potravinářském a nápojovém průmyslu jsou obzvláště důležité těsnicí a povrchové povrchové úpravy těla, takže zařízení musí podporovat vysoce přesné zpracování a snadno čistitelné provoz. Chemický průmysl vyžaduje, aby tělo CAN měl dobrou odolnost proti korozi a schopnosti zpracování silného materiálu a stroj konzervování musí být schopen splnit tyto požadavky na výkon. V kombinaci se specifickou analýzou případů je užitečné pochopit, jak stroje na výrobu mohou splňovat rozmanité průmyslové potřeby prostřednictvím přiměřeného výběru.

Technologický vývoj a budoucí trendy

S pokrokem v průmyslové automatizaci a inteligentní výrobě se technologie výroby strojů směřuje směrem k digitalizaci a inteligenci. Budoucí vybavení použije více senzorů a řídicích systémů k dosažení monitorování a automatického nastavení v reálném čase. Internet of Things a Big Data Technology pomůže optimalizovat výrobní proces, zlepšit efektivitu provozu zařízení a kvalitu produktu. Kromě toho se také staly důležitými úvahami o ochraně životního prostředí a úspora energie. Zařízení bude zavázáno snížit spotřebu energie a snižovat materiální odpad, čímž bude podporovat udržitelnou výrobu.

Bezpečnostní návrh vybavení

Při provozu s vysokou intenzitou musí zajistit bezpečný provoz. Konstrukce zařízení by měla zahrnovat kompletní ochranná zařízení, systémy nouzového zastavení a bezpečnostní alarmové funkce. Automatizované zařízení by mělo mít inteligentní diagnostiku poruch, v čase je okamžité neobvyklé podmínky a snížit bezpečnostní rizika. Konstrukce bezpečnosti chrání nejen bezpečnost života provozovatelů, ale také snižuje riziko poškození zařízení a zvyšuje stabilitu a spolehlivost výrobní linky.

Úvahy o nákladech na výběr zařízení

Náklady na nákup strojů na výrobu schopností jsou důležitým faktorem, který musí společnosti zvážit. Kromě ceny samotného zařízení je také nutné zvážit spotřebu provozní energie, náklady na údržbu, dodávky náhradních dílů a náklady na školení personálu. Přestože vysokoškolské vybavení má vysokou investici, náklady na údržbu a údržbu ušetřené při dlouhodobém provozu mohou přinést lepší efektivitu nákladů. Přiměřené rozpočtování nákladů a ekonomická analýza pomohou vybrat vybavení, které splňuje výrobní potřeby podniku a má vysokou nákladovou efektivitu.

Dopad faktorů prostředí na výběr zařízení

Pracovní prostředí konzervovaného stroje, jako je teplota, vlhkost, prach a korozivní plyny, vyvolává požadavky na výběr materiálu a návrh zařízení. V drsném prostředí musí zařízení používat materiály odolné vůči korozi a těsnění, aby zajistilo dlouhodobý stabilní provoz. Environmentální faktory také ovlivňují cyklus údržby a životnost zařízení. Při výběru by měly být podmínky místa plně vyhodnoceny a měla by být vybrána odpovídající ochranná opatření, aby se snížila míra selhání zařízení.

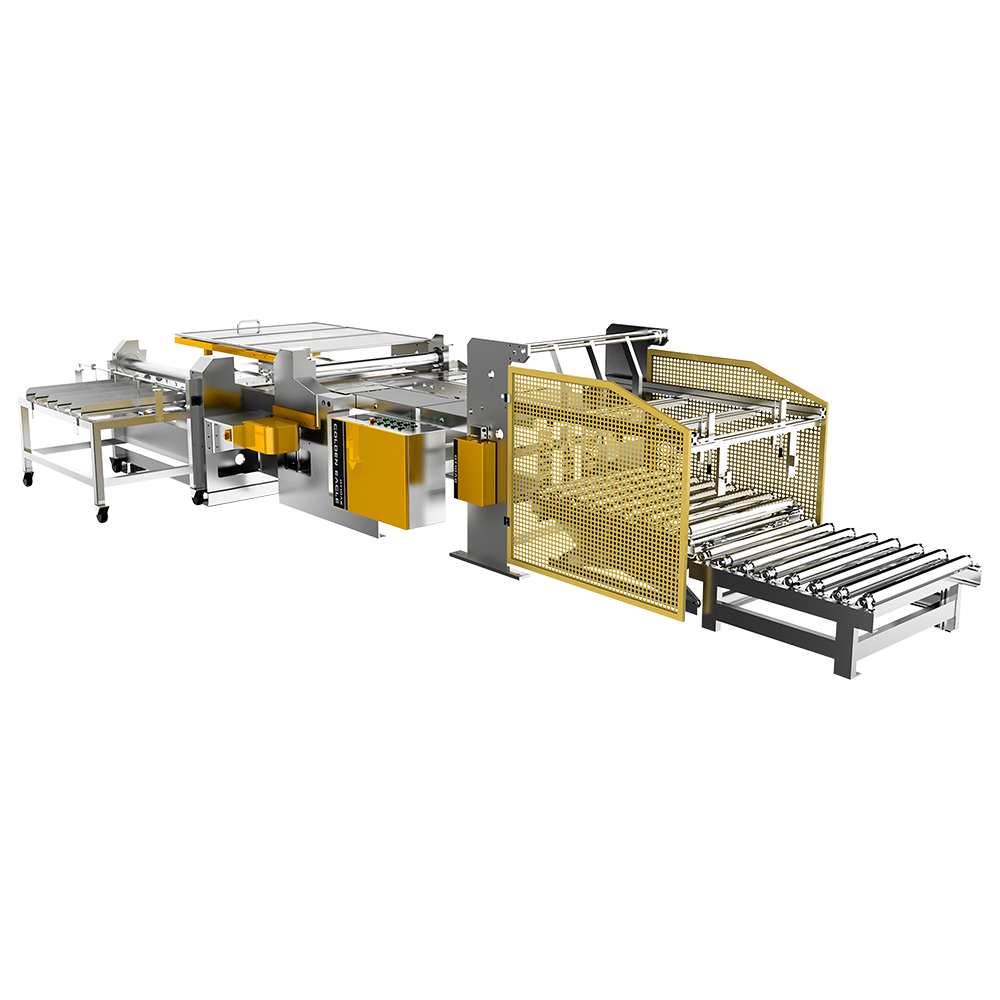

Celková koordinace výrobní linky

Konzervovaný stroj není izolované zařízení, ale odkaz ve výrobní lince. Při výběru konzervovacího stroje by se mělo být zváženo odpovídající zařízení proti proudu a downstream, aby se zajistila koordinace výrobní kapacity a kontinuitu procesu. Koordinace z hlediska úrovně automatizace, kompatibilita řídicího systému a rozhraní dat mohou dosáhnout efektivního provozu celé výrobní linky. Dobrá koordinace může také snížit míru selhání a zlepšit celkovou účinnost produkce a kvalitu produktu.

Schopnosti upgradu a expanze zařízení

Jak se změní výrobní potřeby podniků, klíčové zvážení se staly schopnosti expanze a upgrade konzervovaných strojů. Zařízení by mělo mít určitý stupeň otevřenosti a modulárního designu, aby se usnadnilo přidání funkcí nebo se přizpůsobilo novým specifikacím. Zařízení, které podporuje upgrady softwaru a inteligentní transformaci, pomůže společnostem vyrovnat se se změnami trhu a zlepšit návratnost investic do zařízení. Při nákupu byste měli pochopit schopnosti podpory upgradu a technické služby výrobce zařízení.

Diskuse o klíčových faktorech ovlivňujících může výkon stroje

Dopad strukturálního designu na výkon zařízení

Strukturální návrh konzervovaného stroje je základním faktorem ovlivňujícím jeho celkový výkon. Přiměřená struktura přispívá nejen k hladkému provozu zařízení, ale také ovlivňuje přesnost shody mezi komponenty. Příliš složitá struktura může vést k nepohodlnému údržbě a častým selháním, zatímco přílišné zjednodušení může omezit rozšiřitelnost funkcí. V moderním konzervovacím zařízení se modulární design široce používá, což umožňuje funkčním jednotům fungovat samostatně, snadno se rozebírá a údržba. Nedostatečná strukturální rigidita může během provozu způsobit rezonanci, vibrace a další problémy, což zase ovlivňuje přesnost rozměru a kvalitu těsnění těla CAN. Proto má přiměřená rovnováha mezi strukturální složitostí, pevností a přizpůsobitelností procesu přímý dopad na výkon zařízení.

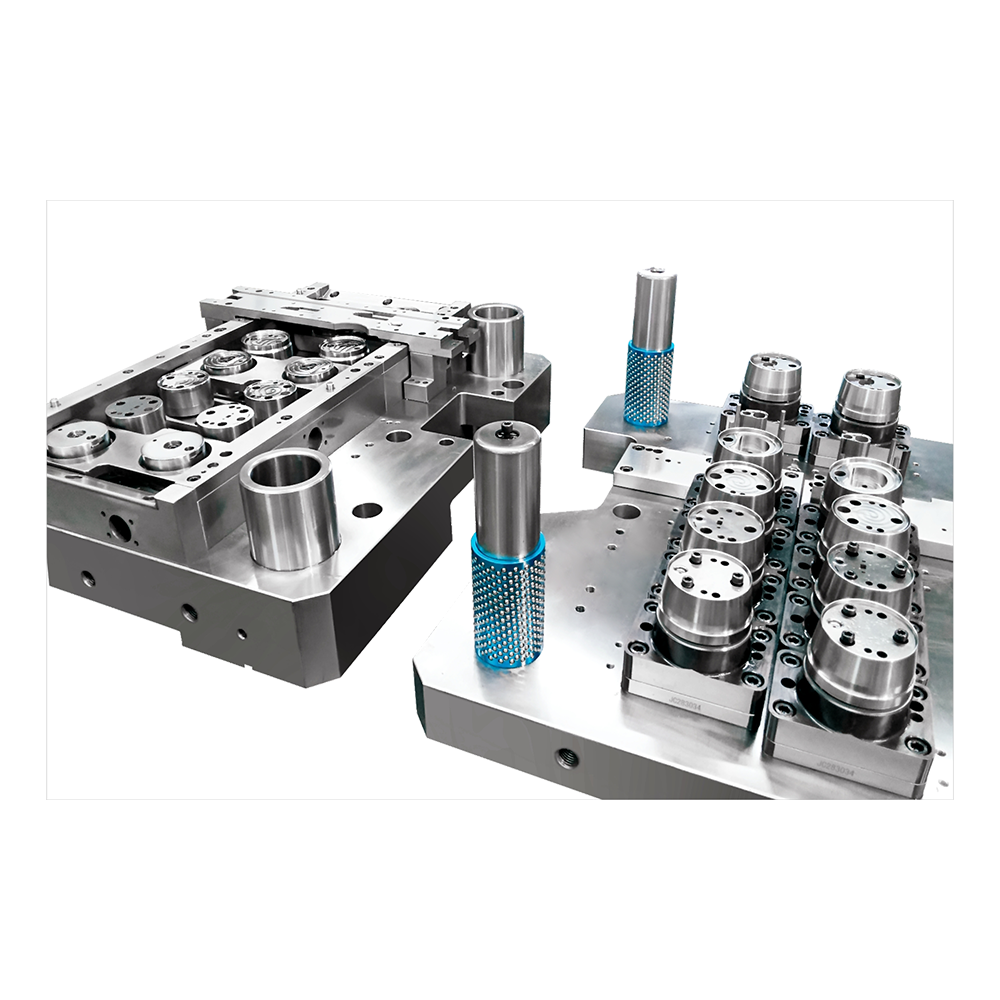

Výběr materiálu a trvanlivost

Typ a výkon materiálů použitých v zařízení přímo souvisí s životností, odolností proti opotřebení a provozní stabilitou stroje konzervování. Proces konzervování zahrnuje velké množství vysokofrekvenčního razítka, stříhání, krimpování a další akce. Pokud komponentní materiály nemají dostatečnou pevnost a odolnost proti opotřebení, je velmi snadné způsobit opotřebení a selhání. Například část plísní je často vyrobena z vysoce pevné slitinové oceli a tepelně ošetřené, aby se prodloužila jeho životnost; Vodicí kolejnice a podpůrné části jsou obvykle vyrobeny z materiálů s dobrým tlakovým odolností, aby se udržela přesnost a rigidita provozu zařízení. Adaptabilita korozivním prostředí je také důležitým ukazatelem, zejména v potravinářském nebo chemickém průmyslu, je třeba plně vyhodnotit schopnost antikorrozní schopnosti materiálu zařízení.

Přesnost zpracování a kvalita montáže

Přesnost zpracování je klíčovým faktorem, který zajistí, že různé složky stroje konzervování jsou pevně sladěny a hladce se pohybují. Pokud tolerance obrábění na komponenty není správně kontrolována, je snadné způsobit polohovací offset, nadměrnou mezeru a další problémy ve skutečném provozu, což ovlivňuje rozměrovou konzistenci a těsnost těsnění hotových plechovek. Kromě přesnosti obrábění je kvalita montáže také důležitou zárukou pro výkon zařízení. I když jsou samotné části zpracovány kvalifikované, pokud existují problémy, jako je nesprávné vyrovnání, zkreslení nebo nesprávné předpětí během procesu montáže, může to také způsobit abnormální provoz a akumulaci chyb. Proto je ve výrobním a výrobním procesu nutné věnovat pozornost přesnosti mechanického zpracování a profesionální úrovni assembleru.

Porovnání energetického systému

Energetický systém konzervovacího stroje zahrnuje hlavní motor, hydraulické zařízení, pneumatický systém atd. A jeho porovnávání a koordinace určují kontinuitu a efektivitu provozu zařízení. Pokud je konfigurace výkonu nedostatečná, může to vést k nesoudržnému účinku a pomalé reakci; Zatímco nadměrná konfigurace může způsobit odpad na energii, nadměrný nárůst teploty a další problémy. Vhodný energetický systém by měl být nastaven podle maximálního provozního zatížení a akční frekvence vyžadované zařízením a vybaven přiměřenou energetickou regulací a ochranou. Přesné řízení parametrů, jako je rychlost motoru, tlak hydraulického oleje a doba odezvy pneumatické složky, je důležitým předpokladem pro zlepšení celkového výkonu.

Porovnání typů energetických systémů

| Typ energie | Výhody | Omezení |

| Elektrický pohon | Vysoká přesnost kontroly, dobrá pro automatizaci | Vyžaduje kontrolu teploty pod vysokou rychlostí |

| Hydraulické | Silný tah, vhodný pro těžké zatížení | Stabilita ovlivněná teplotou oleje |

| Pneumatický | Rychlá reakce, jednoduchá struktura, nákladově efektivní | Omezený tah, postižený výkyvy tlaku vzduchu |

Odezva a stabilita řídicího systému

Většina moderních konzervovacích strojů používá k dosažení spolupráce s více stanicí, automatické detekcí a poruchovému poplachu PLC nebo vložené řídicí systémy. Rychlost odezvy a stabilita řídicího systému přímo souvisí s koordinovaným působením a účinností celého stroje. Pokud systém zaostává v reakci, může způsobit, že dopravní pás a tlaková hlava je mimo synchronizaci, což zase ovlivňuje zvlnění nebo kvalitu těsnění těla; Pokud je systém náchylný k havárii nebo falešnému spuštění během vysokofrekvenčního provozu, způsobí také stagnaci výroby. Řídicí systém by proto měl mít dobré schopnosti odezvy v reálném čase, schopnosti logického úsudku a schopnosti protiinterference a podpořit flexibilní rozšiřování softwaru a ladění, aby byla zajištěna stabilita během dlouhodobého provozu.

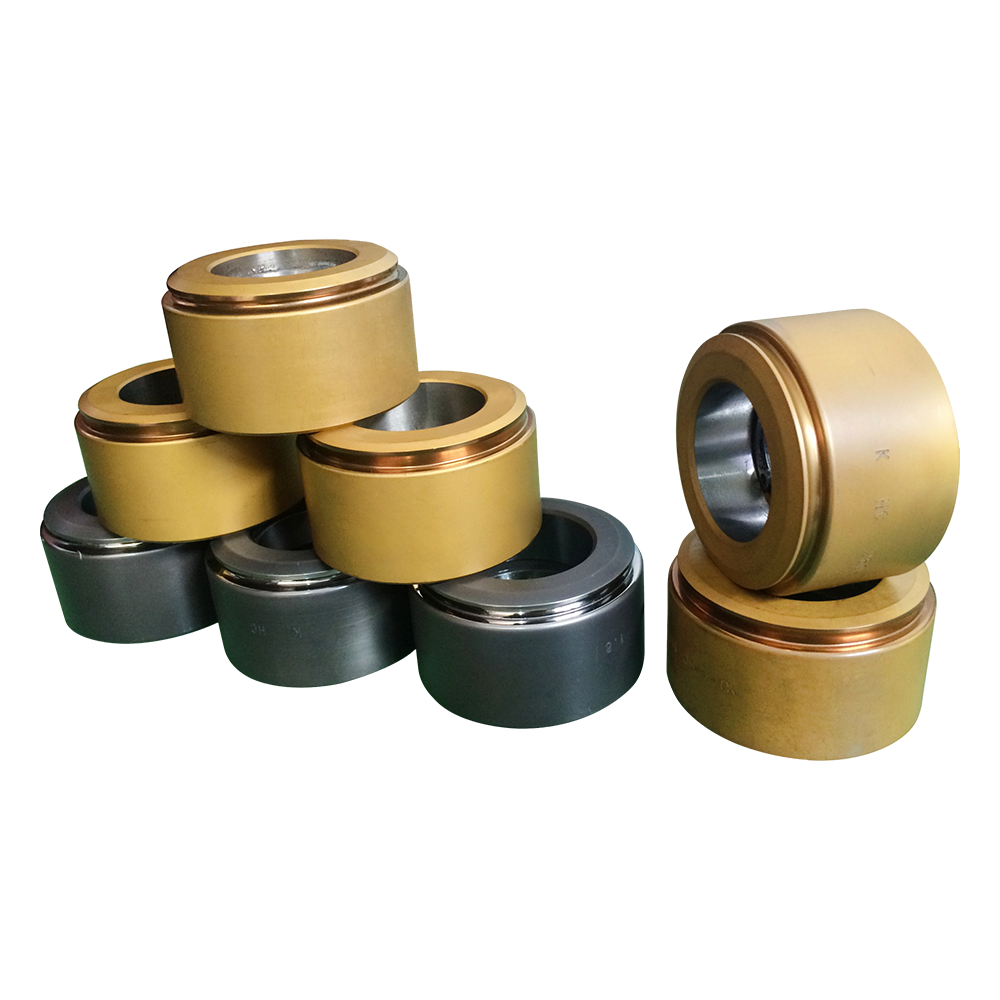

Účinnost designu a výměny plísní

Forma je součást, která nejvíce ovlivňuje tvar a výkon těsnění těla během procesu konzervování. Jeho návrh racionality a trvanlivost jsou zásadní pro kvalitu a efektivitu konzervování. Přesnost plísní musí splňovat požadavky velikosti plechovky a design by se měl snadno vychladnout, čistit a udržovat. Zároveň účinnost výměny plísní také ovlivňuje celkový provozní rytmus zařízení, zejména ve výrobních linkách, kde se často přepíná více specifikací produktů. Konstrukce, jako jsou rychlé náhradní struktury a polohovací a zarovnávací pomocné systémy, mohou výrazně zkrátit dobu změny formy a zlepšit komplexní rychlost využití zařízení.

Konfigurace a údržba mazacího systému

Mazací systém hraje důležitou roli v provozní stabilitě zařízení. Ve stroji konzervování je velké množství vysokorychlostních pohybujících se a opakovaně pohyblivých částí. Špatné mazání může vést k problémům, jako je zvýšený koeficient tření, nadměrné zvýšení teploty v částech a časné opotřebení. Přiměřený mazací systém by měl pokrývat klíčové části, jako je hlavní hřídel, ojnice a vodicí kolejnice, a být schopen automaticky ovládat frekvenci a množství mazání podle provozního stavu. V současné době mnoho zařízení používá centralizované automatické mazací systémy ke snížení zásahu člověka a úniku oleje. Kvalitní a náhradní cyklus mazacího oleje by měl být také zahrnut do plánu údržby, aby se zajistil dlouhodobý normální provoz systému.

Dopad podmínek prostředí na výkon

Provozní prostředí konzervovacího stroje výrazně ovlivňuje výkon a stabilitu zařízení. Nadměrná vlhkost může v elektrickém systému způsobit vlhkost a nadměrný prach může zhoršit opotřebení zařízení nebo ovlivnit citlivost senzorů. V prostředí s velkým teplotním rozdílem ovlivní tepelná roztažení a kontrakce kovových částí také přesnost polohování. Kromě toho mohou environmentální faktory, jako jsou zdroje vibrací a korozivní plyny, způsobit potenciální rušení provozu zařízení. Aby se zlepšila stabilita provozu, měla by být v místě použití stanovena vhodná kontrola teploty a vlhkosti a opatření na ochranu prachu a koroze a zajištění toho, aby bylo zajištěno, že konzervovací zařízení je po dlouhou dobu v relativně stabilním pracovním prostředí.

Environmentální faktory a jejich dopad

| Environmentální faktor | Potenciální dopad | Odpovídající opatření |

| Vysoká vlhkost | Riziko zkratu, porucha senzoru | Použijte uzavřené kryty a odvlhčovače |

| Vysoká hladina prachu | Zrychlené opotřebení, problémy s blokováním | Naneste ochranné kryty a opatření k těsnění |

| Velké teplotní rozdíly | Ovlivňuje přesnost polohování | Používejte materiály s dobrou tepelnou stabilitou |

Úroveň dovedností operátora

Přestože se stupeň automatizace moderního konzervovaného vybavení neustále zlepšuje, úroveň dovedností provozovatele má stále důležitý dopad na provozní účinek zařízení. Zkušení operátoři mohou posoudit potenciální problémy na základě zvuku zařízení, rytmu provozu atd., A přijímat opatření k úpravě předem, aby se zabránilo neobvyklé expanzi. Naopak, nesprávná operace, jako je nastavení nesprávných parametrů, nedostatečné mazání nebo selhání kalibrace na místě při změně formy, může vést ke snížení efektivity provozu zařízení nebo dokonce selhání. Proto jsou nezbytné podmínky pro zajištění stabilního provozu výkonu zařízení posilování pracovníků a institucionalizovaných provozních postupů.

Mechanismus správy a údržby výroby

Výkon zařízení závisí nejen na jeho vlastní kvalitě, ale také na denním systému řízení podniku. Plány vědecké údržby, standardizované inspekční systémy a jasné dělení odpovědnosti mohou účinně prodloužit životnost vybavení a udržovat dobré provozní podmínky. Ignorování denní údržby může snadno vést k hromadění skrytých nebezpečí v zařízení a snížení jeho účinnosti. Pravidelná údržba, výměna dílů a upgrady softwaru by měly být zahrnuty do denního systému řízení podniku, aby se vytvořil soubor kvantifikovatelných a sledovatelných procesů údržby zařízení, což bude mít pozitivní vliv na bezpečnost a stabilitu provozu konzervování.

Systematické metody pro může výroba stroje Údržba zařízení a řízení života

Zřízení pravidelného systému údržby

Během dlouhodobého provozu jsou náchylné k nošení, uvolnění, uvolnění, akumulaci prachu a dalších problémů. Proto je stanovení jasného pravidelného systému údržby základním předpokladem pro zajištění normálního provozu zařízení. Cyklus údržby je obvykle formulován podle intenzity provozu a pracovního prostředí zařízení a lze jej rozdělit na denní kontrolu, týdenní inspekci, měsíční inspekci a čtvrtletní inspekci. Mezi společného obsahu inspekce patří stav mazání, stav zpřísnění šroubu, bezpečnost elektrického připojení, stav opotřebení plísní atd. Prostřednictvím pravidelné kontroly a údržby lze předem objevit potenciální problémy, lze snížit míru náhlého selhání a celkovou životnost zařízení lze prodloužit.

Správa mazacího systému

Mazací systém je důležitou zárukou stabilního provozu mechanického vybavení. Během provozu stroje na výrobu plechovek musí být klíčové části, jako jsou vodicí kolejnice, ložiska, ozubená kola a ojnice, nepřetržitě promazávají, jinak se opotřebení zhoršuje, což způsobí, že se pohyblivé části uvíznou nebo dokonce poškodí. Doporučuje se používat centralizovaný mazací systém nebo kvantitativní plnící zařízení a pravidelně kontrolovat hladinu oleje, viskozitu a to, zda je mazací olej smíchán s nečistotami. Nesprávné mazání je jednou z běžných příčin selhání stroje, takže správa mazacího systému musí být institucionalizována a začleněna do každodenního pracovního toku operátorů.

Strategie sledování a výměny stavu komponenty

Protože konzervovací stroj se hromadí provozní doba, některé komponenty (jako jsou formy, spojky, pásy, ložiska atd.) Vytvářejí různé stupně únavy nebo opotřebení. Za účelem prodloužení životnosti celého stroje by měl být stanoven systém monitorování stavu komponenty, aby se shromažďoval své provozní parametry (jako je zvýšení teploty, vibrace, provozní zvuk, rozměrové změny atd.) Pro analýzu dat a predikci života. U komponent, které se blíží kritickému životu, se doporučuje přijmout plánovanou strategii náhrady, aby se zabránilo zastavení stroje nebo abnormalit kvality produktu v důsledku náhlého poškození.

Ochrana a kontrola elektrických systémů

Konzervované zařízení je obvykle vybaveno elektrickými součástmi, jako jsou motory, regulátory PLC, střídače, senzory atd. Tyto části jsou citlivé na životní prostředí, zejména náchylné k vlhkosti, prachu a vysoké teplotě. Proto by v provozním prostředí zařízení mělo být zabráněno v vstupu do ovládací skříně, linie a rozhraní by proto měly být pravidelně čištěny a uzemnění by mělo být zkontrolováno, aby bylo zajištěno, že elektrický systém je v dobrém stavu. Pro důležité řídicí moduly se doporučuje nastavit nezávislé ochranné obvody a poplachové mechanismy pro řešení nestabilních faktorů, jako jsou kolísání napětí a přetížení motoru. Pravidelné testování izolace a tepelné inspekce elektrických systémů mohou také zabránit potenciálním skrytým nebezpečím.

Standardizace provozních postupů

Standardizovaný provoz může nejen snížit riziko misoperace, ale také snížit provozní zátěž zařízení. Podrobné operační postupy by měly být formulovány pro konzervovací zařízení, pokrývající počáteční sekvenci, nastavení parametrů, nastavení zatížení, proces vypnutí atd. A tréninkový efekt by měl být vylepšen pomocí diagramů nebo videí. Provozovatelé zařízení by měli zvládnout základní abnormální úsuzové schopnosti a protiopatření, jako je identifikace abnormálních zvuků a identifikace špatného lisování. Standardizace provozu je důležitou zárukou pro prodloužení životnosti zařízení a zlepšení provozní efektivity.

Standardizované návrhy operačního postupu

| Fáze provozu | Klíčové provozní požadavky | Účel a preventivní opatření |

| Předstartup | Kontrola mazání, kontrola napájení, stav bezpečnosti | Zabraňuje chybám a nezletilým |

| Nastavení parametrů | Úpravy tlaku, rychlosti a načasování | Zajistěte správné podmínky na produkt |

| Normální běh | Monitorujte zvuk, vibrace, alarmy | Včasná detekce abnormálních podmínek |

| Vypnutí | Zastavte materiál, přestaňte stisknout, řezat napájení | Vyhýbá se mechanickému nárazu a tlaku zbytků |

Čištění a kontrola životního prostředí

Produkční prostředí konzervování obvykle produkuje znečišťující látky, jako jsou kovové čipy, mazací olej a prach. Pokud se tyto látky hromadí v mezerách zařízení, přenosových systémech nebo kontrolních součástí, zvýší riziko opotřebení a selhání. Povrch vybavení, vodicí kolejnice a systém disipace tepla by se měly pravidelně čistit a přitom udržovat cirkulaci vzduchu a prevence prachu v oblasti rostlin. Pro prostředí s vysokou vlhkostí by mělo být provedeno odvlhčovací nebo konstantní teplotní opatření, aby se zabránilo rezavě složek nebo selhání řídicího systému. Dobré provozní prostředí může nejen zlepšit účinnost zařízení, ale také pomoci prodloužit životnost mechanických složek.

Sledování a analýza parametrů provozu

Shromažďováním a zaznamenáním provozních parametrů konzervovacího stroje (jako je rychlost, teplota, tlak, proud atd.), Lze pro dlouhodobou analýzu trendu a predikci poruch vytvořit operační databázi zařízení. Pokročilé zařízení může být vybaveno monitorovacím systémem v reálném čase pro nahrávání klíčových dat na centrální kontrolní platformu pro dálkové monitorování a včasné varování. Hromadění provozních údajů pomáhá společnostem objevovat abnormální vzorce, včas zasáhnout do stavu vybavení, dále zlepšit strategie údržby a snižovat možnost náhlého selhání.

Mechanismus správy a údržby života plísní

Forma je součástí s vysokou frekvencí spotřeby v procesu konzervování a její přesnost a život mají přímý dopad na kvalitu produktu. Společnost by měla zaznamenávat čas použití, počet zpracování a výměny záznamů každé sady forem a uchopit stav jejich opotřebení pravidelnými inspekcemi. Před a po každém použití se doporučuje čistit, olej, udržovat a ukládat formu do suchého a bezpadového prostředí. Současně by mělo být plísně zabráněno, aby byla během upínání a demontáže namáhána nebo namáhána, aby byla zajištěna její přesnost opakované použití.

Systém zaznamenávání poruch a analýzy

Příčina, proces zpracování a doba obnovy každého selhání zařízení by měla být podrobně zaznamenána a vytvoření souboru provozu zařízení. Prostřednictvím systematické klasifikace lze analyzovat běžné typy poruch a jejich vzorce, aby se optimalizovaly strategie údržby a zlepšily provozní postupy. Pro usnadnění statistik a kontroly se doporučuje používat elektronické metody pro správu záznamů. V kombinaci s metodou cyklu PDCA (Plan-Do-Check-ACT) může být proces správy zařízení nepřetržitě optimalizován, aby se zlepšila celková spolehlivost.

Běžné typy poruch a možné příčiny

| Typ poruchy | Příznaky | Možné příčiny |

| Může deformace | Nepravidelný tvar, špatné těsnění | Volná forma, nesoulad válce |

| Zvýšený hluk | Neobvyklý běžící zvuk, vibrace | Opotřebení ložiska, volné komponenty |

| Časté alarmy | Opakované zastávky, skoky parametrů | Chyba kontroly, drift senzoru |

| Pomalá rychlost cyklu | Znatelně pomalejší míra produkce | Stárnutí motoru, zvýšené mechanické zatížení |

Řízení nákladů na životní cyklus myšlení

Údržba zařízení by se neměla zaměřit pouze na řešení problémů, ale měla by začít s náklady na celý životní cyklus, komplexně zvažovat různé faktory, jako jsou náklady na zadávání zakázek, náklady na údržbu, výdaje na spotřebu energie a ztráty prostojů. Prostřednictvím přiměřené investice do vybavení lze dosáhnout alokace zdrojů údržby a technologické transformaci, lze dosáhnout dlouhodobé kontroly nákladů a rovnováhy efektivity vybavení. Správa života zahrnuje nejen údržbu hardwaru, ale také upgrady softwaru a školení personálu, které vyžadují vícerozměrnou koordinovanou propagaci. Jádrem řízení nákladů na životní cyklus je postupně zlepšit komplexní hodnotu zařízení na základě dat.