Úvod do výroby strojů

Stroj plechovky je základní vybavení v moderním obalovém průmyslu, což umožňuje hromadnou výrobu kovových plechovek používaných pro potraviny, nápoje, aerosoly a další výrobky. V dnešním rychle se rozvíjejícím výrobním prostředí učinila poptávka po efektivním, přesném a hygienickém obalu výroba strojů na výrobu. Jsou navrženy tak, aby transformovaly suroviny, jako je hliníková a plechová ocel, na funkční kontejnery, které splňují přísné průmyslové standardy pro bezpečnost, trvanlivost a trvanlivost.

Průmysl plechovky se v posledních desetiletích výrazně vyvinul a přecházel od manuálních metod výroby k plně automatizovaným výrobním linkám schopným produkovat tisíce plechovek za hodinu. Tato transformace byla vedena několika faktory: rostoucí globální poptávka po baleném zboží, potřeba lehkého, ale silného obalu a rostoucí význam udržitelnosti. Jak se spotřebitelské preference přesouvají směrem k pohodlí a ekologickému balení, výrobci investovali značně do technologií Advanced Can Production Line.

Jedna z klíčových silných stránek moderního zařízení pro výrobu zařízení spočívá v jeho všestrannosti. Jediné výrobní zařízení může produkovat různé formáty plechovek-od dvoudílných plechovek pro nápoje až po třídílné plechovky pro zpracovaná potraviny-pomocí stejného nebo přizpůsobitelného stroje. Tato flexibilita umožňuje výrobcům rychle reagovat na tržní trendy, sezónní požadavky a požadavky specifické pro klienta.

Kromě balení potravin a nápojů, může výroba strojů Hrají také rozhodující roli v průmyslových odvětvích, jako jsou léčiva, kosmetika a chemikálie. Například aerosolové plechovky se široce používají pro výrobky pro osobní péči, čističe domácností a průmyslové mazivy. Každá aplikace vyžaduje různé specifikace návrhu, standardy povlaku a metody těsnění, které jsou začleněny do výrobní linky, aby byla zajištěna integrita produktu a dodržování bezpečnostních předpisů.

Dalším důležitým hlediskem ve výrobním procesu CAN je kontrola kvality. Moderní automatické výroby strojů plechovek jsou vybaveny přesnými senzory, systémy inspekce zraku a monitorováním v reálném čase, aby se detekovaly defekty, jako jsou promáčknutí, nesprávně zarovnané švy nebo nepravidelnosti povlaku. Tím je zajištěno, že každý kov může opustit výrobní linku splňuje přísná kritéria kvality stanovená výrobci i regulačními orgány.

Abychom pochopili důležitost výroby strojů, je také užitečné rozpoznat jejich příspěvek k globálním dodavatelským řetězcům. Klíče jsou lehké, stohovatelné a vysoce recyklovatelné, což z nich činí ideální volbu pro přepravu na dlouhou vzdálenost a udržitelné řešení obalu. Bez efektivního formování, moci, aby se švy a utěsnění technologií utěsňovaly, mnoho produktů, které konzumujeme denně, by mělo mnohem kratší životnost a bylo by náchylnější ke kontaminaci.

Průmysl plechovky se stal nedílnou součástí moderního života a s pokračujícími inovacemi v automatickém výrobě a optimalizaci výrobní linky nadále utváří způsob, jakým jsou produkty zabaleny a dodávány spotřebitelům po celém světě. Pochopení toho, jak tyto stroje fungují, dostupné typy a klíčové úvahy při investování do nich mohou podnikům pomoci přijímat informovaná rozhodnutí a zůstat konkurenceschopné v tomto vysoce dynamickém sektoru.

Typy strojů pro výrobu plechovek

Vytváření strojů může být kategorizováno několika způsoby, ale jednou z nejpraktičtějších metod je klasifikovat je na základě typu plechovek, které produkují, a na úrovni automatizace. Tyto klasifikace nejen pomáhají výrobcům vybrat nejvhodnější vybavení pro jejich potřeby, ale také ovlivňují faktory, jako je výrobní kapacita, nákladová efektivita a požadavky na údržbu.

Na základě psát může

Z pohledu designu jsou plechovky obvykle rozděleny do dvoudílných plechovek a třídílných plechovek, z nichž každá vyžaduje různé výrobní procesy a stroje.

Dvoudílné mohou výroby strojů primárně používat při výrobě nápojových plechovek, zejména hliníkových plechovek pro sycené nápoje, šťávy a energetické nápoje. Tyto plechovky se skládají z jediného těla vytvořeného z kovového kovového a samostatného víka. Proces výroby obecně zahrnuje technologii kreslení a žehlení (D&I), kde je plochý list hliníku vtažen do tvaru šálku a poté je žehčen do konečné výšky a tloušťky. Tato metoda umožňuje vysokorychlostní produkci a zajišťuje, že tělo může mít hladký, plynulý povrch, který zlepšuje trvanlivost a zabraňuje úniku. Dvoudílné stroje jsou ideální pro rozsáhlé výrobní závody na výrobu nápojů, kde výstup může dosáhnout desítek tisíc plechovek za hodinu.

Na druhou stranu mohou stroje na výrobu tří kusů v potravinářském průmyslu a některých aplikacích průmyslových obalů běžnější. Tyto plechovky se skládají z válcového těla a dvou koncových kusů (horní a dole). Výrobní proces zahrnuje vytvoření těla z plochého plechu, svařování nebo pájení bočního švu a poté po plnění švy konce. Třídílné mohou výroba strojů nabízet větší flexibilitu z hlediska velikosti a tvaru, díky čemuž jsou vhodné pro výrobky, jako je konzervovaná zelenina, polévky, barvy a chemické nádoby. Mohou být také vyráběny v menším množství bez významných změn ve výrobní lince, což prospívá výrobcům sloužícím více kategoriím produktů.

Kromě těchto hlavních kategorií existují specializované výroby strojů pro výrobky, jako jsou aerosolové plechovky, které vyžadují specifické konstrukce odolné vůči tlaku, a snadno otevřený konec může výroba strojů, které zahrnují skórovací víčka pro pohodlí spotřebitelů. Každý typ CAN vyžaduje vlastní sadu formování, povlaku a inspekčního zařízení, aby byl zajištěn výkon a bezpečnost produktu.

Níže uvedená tabulka shrnuje hlavní rozdíly mezi dvoudílnými a třídílnými stroji:

| Může psát | Popis struktury | Typické materiály | Běžné aplikace | Rychlost výroby |

| Dvoudílná může | Jednodílné tělo se samostatným víkem | Hliník | Nealkoholické nápoje, pivo, šťávy | Velmi vysoká (až 2000 plechovek/min) |

| Třídíl může | Válcové tělo s horními a spodními koncemi | Pozvěnová ocel, hliník | Konzervované jídlo, barvy, chemikálie | Mírný (100–600 plechovek/min) |

Na základě automatizace

Další důležitou klasifikací pro výrobu strojů je úroveň automatizace. Výrobci si často vybírají mezi manuálem, poloautomatickými a plně automatickými stroji v závislosti na jejich výrobních požadavcích, rozpočtu a možnostech pracovní síly.

Manuální může výroba strojů vyžadovat významné zapojení operátorů do krmných materiálů, vyrovnání komponent a zahájení formování nebo operací švy. Nejčastěji se používají v malých seminářích nebo pro prototypování a testování nových návrhů. I když nabízejí nízké počáteční náklady, jejich výstupní kapacita je omezená a konzistence může být ovlivněna lidskou chybou.

Poloautomatická výroba strojů navázala rovnováhu mezi manuálním a plně automatickým systémům. Některé operace, jako je například krmení a umístění, mohou stále vyžadovat ruční vstup, ale procesy jako svařování, příruba nebo švy jsou automatizovány. Tento typ zařízení je vhodný pro středně velké továrny, které vyžadují flexibilitu, ale také chtějí zlepšit rychlost a přesnost výroby.

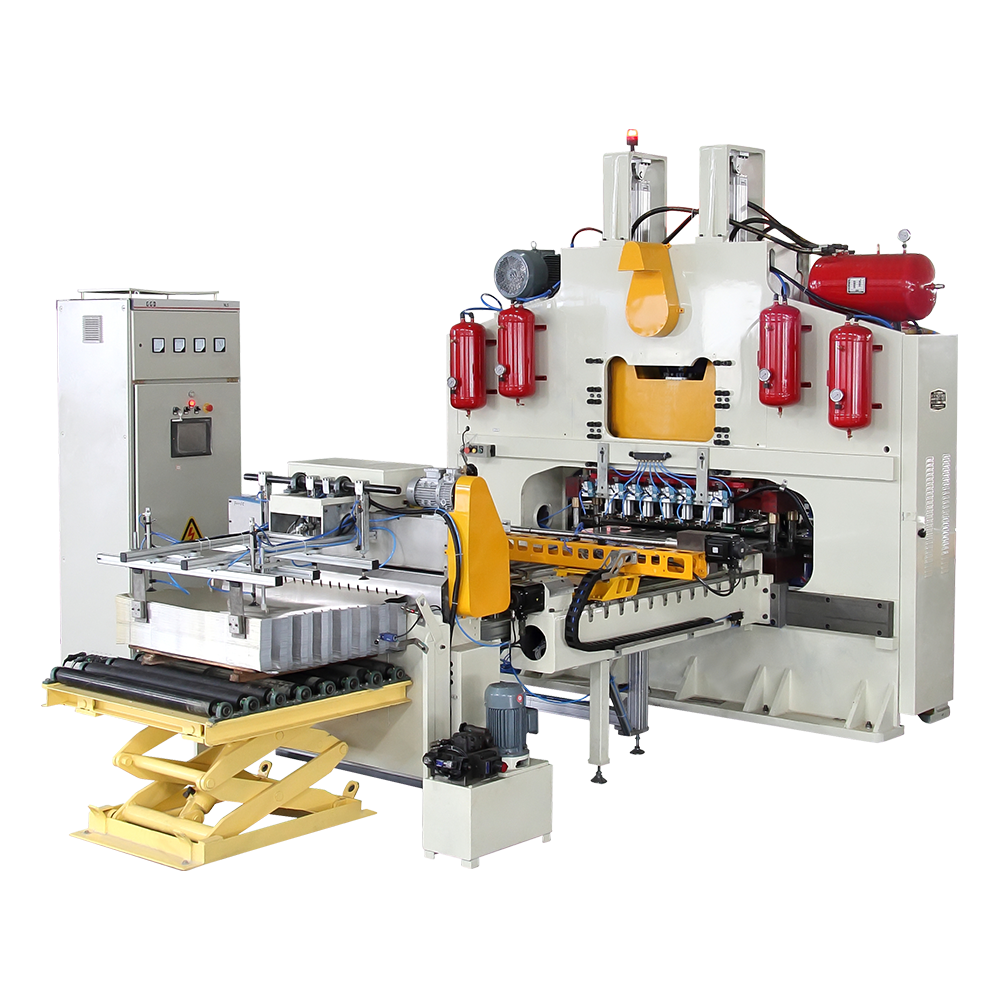

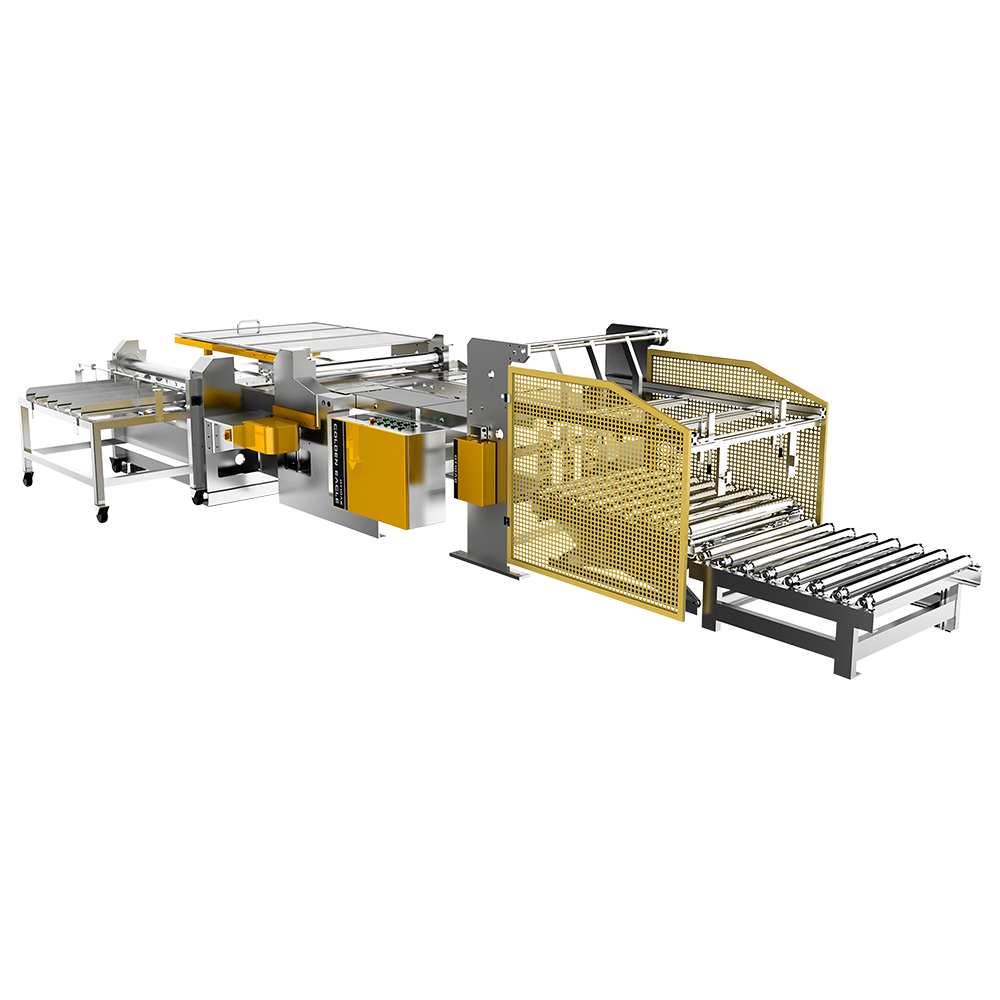

Plně automatické výroby strojů integrují všechny fáze procesu - od krmení surovin po formování, svařování, povlak a švy - s minimálním lidským zásahem. Tyto stroje, vybavené pokročilými kontrolními systémy, mohou udržovat konzistentní kvalitu a provozovat nepřetržitě po delší dobu. Plně automatizované linky jsou ideální pro rozsáhlé výrobce, kteří upřednostňují vysokou propustnost a konzistentní standardy produktů.

Zde je srovnání tří úrovní automatizace:

| Úroveň automatizace | Zapojení operátora | Rychlost výroby | Typické případy použití |

| Manuál | Vysoký | Nízký | Malé workshopy, vlastní plechovky |

| Poloautomatický | Střední | Mírný | Produkce potravin a nápojů ve středním měřítku |

| Plně automatické | Nízký | Vysoký | Rozsáhlá průmyslová výroba |

Klíčové komponenty strojů pro výrobu plechovek

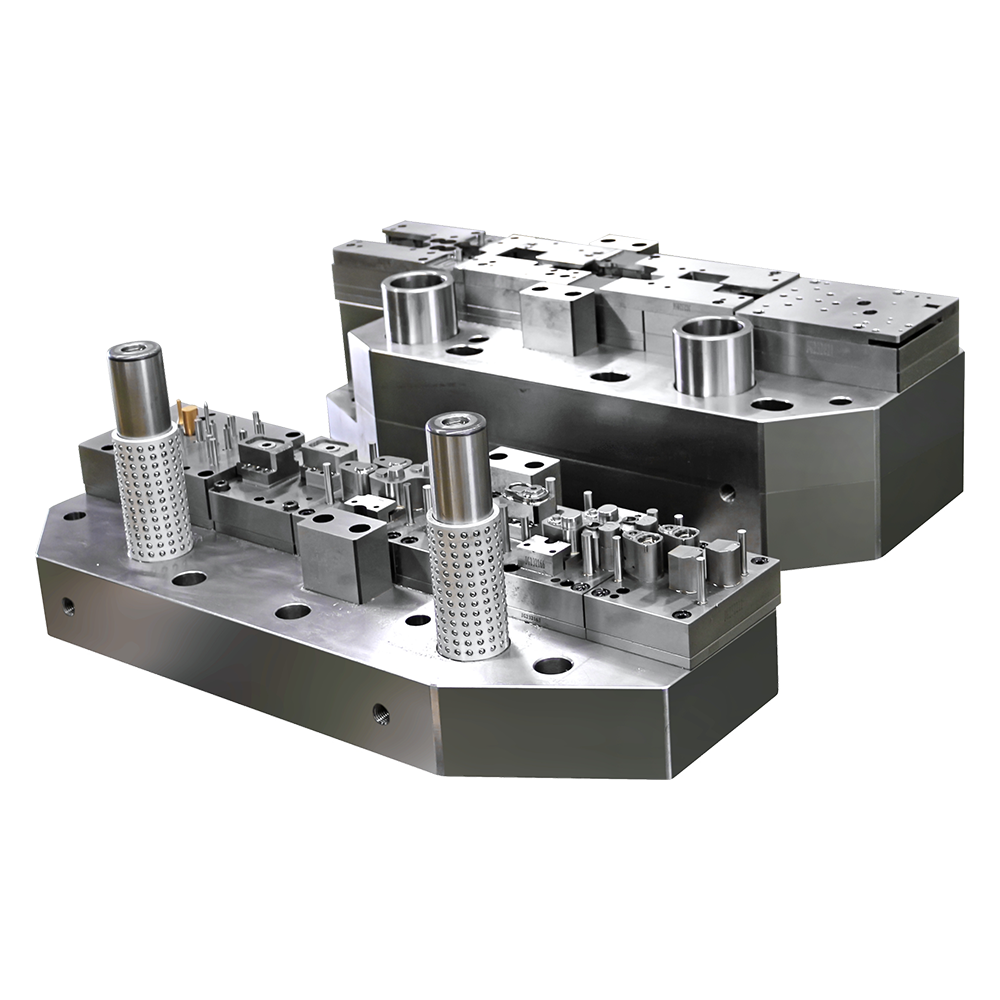

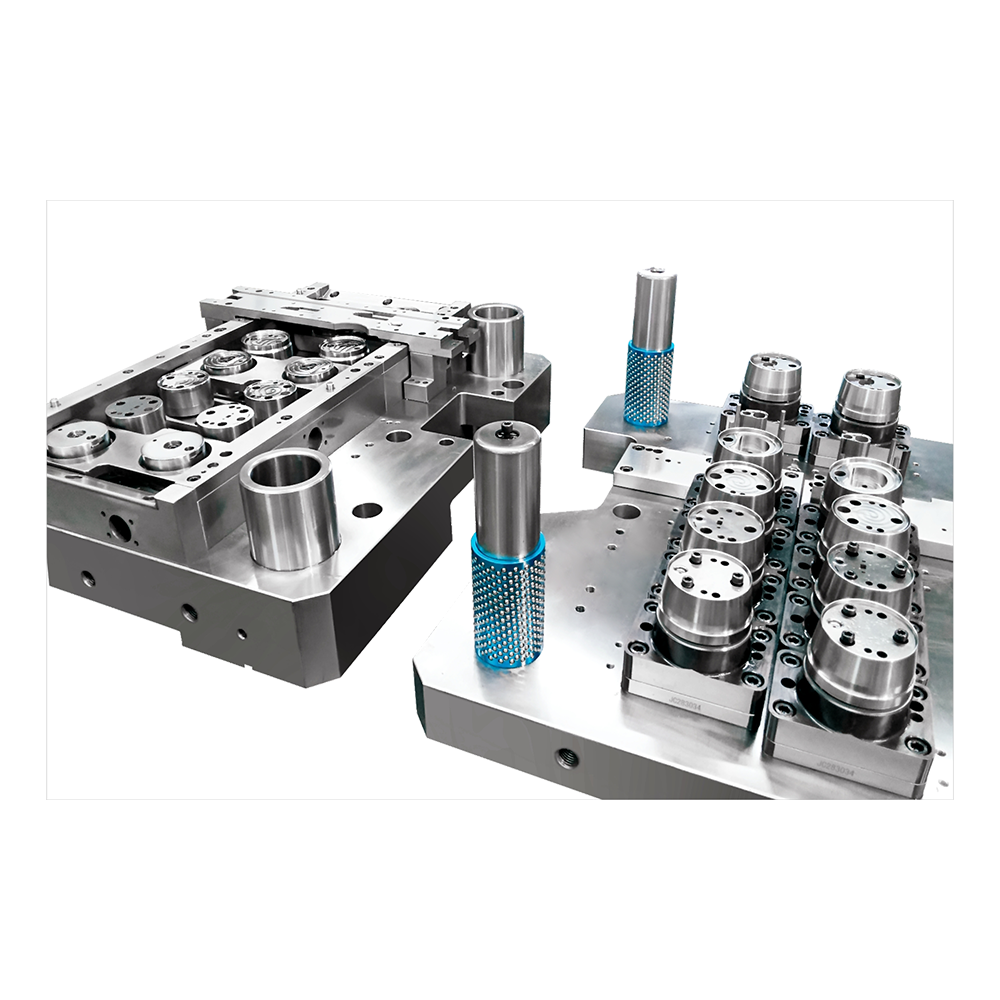

Stroj s výrobou plechovky není jediné jednoduché zařízení - jedná se o koordinovaný systém složený z více komponent, z nichž každý vykonává specializovanou funkci. Porozumění těmto komponentám je nezbytné pro hodnocení výkonu stroje, plánování plánování údržby a řešení problémů s výrobou. Zatímco specifická konfigurace se může lišit v závislosti na tom, zda je stroj pro dvoudílné nebo třídílné plechovky, následující prvky se běžně vyskytují v moderních liniích.

Tvůrce těla

Tvůrce těla je srdcem dvoudílné výroby. Trvá plochý kovový list (často hliník pro nápojové plechovky) a transformuje jej na válcové tělo procesem zvaným kresba a žehlení (D&I). To zahrnuje vtažení kovu do tvaru šálku a potom jeho procházení žehlením zemí, aby se dosáhlo požadované výšky a tloušťky stěny. Přesnost přímého tvůrce těla může rozměry, konzistenci hmotnosti a strukturální integritu. Ve vysokorychlostních liniích jsou tvůrci těla schopni produkovat více než 2000 plechovek za minutu, což způsobí, že jejich přesnost a trvanlivost je zásadní pro splnění požadavků na výrobu.

Pro výrobu tří kusů je ekvivalentním stádiem formování a svařování těla, kde se plochý list převádí do válce a jeho švem je svařován nebo pájený. Stroj musí zajistit dokonalé zarovnání, aby se zabránilo únikům a zajistilo hladké zpracování po proudu.

Zastřihovač

Jakmile je vytvořeno tělo plechovky, zastřihovač zajistí, že otevřený okraj je dokonale na úrovni a ve správné výšce. Ořezávání odstraňuje jakýkoli nerovný nebo přebytečný kov z formovací fáze a zajišťuje, aby všechny plechovky měly jednotné rozměry pro následující procesy, jako je příruba a švy. Vysoce kvalitní zastřihovač také snižuje odpad materiálu optimalizací přesnosti řezání, což může mít významný dopad nákladů na rozsáhlé operace.

Flanger

Flanger je zodpovědný za formování horních a spodních okrajů těla CAN směrem ven a vytvoření příruby, která bude později použita k připojení konců plechovky. Tento krok je nezbytný ve výrobě tří kusů, protože zajišťuje bezpečné a vzduchotěsné těsnění, když jsou konce švy. U dvoudílných plechovek se příruba obvykle vztahuje pouze na otevřený konec, protože spodní část je tvořena jako součást těla.

Beader

Beader tvoří vodorovné hřebeny nebo korálky kolem těla plechovky. Tyto kuličky zvyšují sílu a tuhost do plechovky, což jí umožňuje odolat vnitřnímu tlaku (v případě sycených nápojů) nebo vnější manipulační napětí během přepravy. Korálkování je zvláště důležité pro plechovky s potravinami, které mohou podléhat tepelnému zpracování, protože pomáhá zabránit deformaci pod teplem a tlakem.

Krk

V produkci nápojů může stroj na krk snižuje průměr otevřeného konce plechovky tak, aby odpovídal velikosti víka. To nejen šetří materiál ve výrobním procesu víčka, ale také poskytuje lepší těsnicí plochu. Moderní krční stroje používají více přírůstkových kroků, aby se zabránilo poškození povrchu nebo struktury plechovky, což zajišťuje udržení pevnosti i vzhledu.

Jednotky povlaku a tisku

Před nebo po formování plechovky často procházejí jednotkami povlaků a tisku, aby se aplikovaly ochranné vrstvy a dekorativní vzory. Vnitřní povlaky chrání obsah před reakcí s kovem, zatímco vnější povlaky brání korozi a zvyšují vizuální přitažlivost. Tiskové jednotky, často využívající vysokorychlostní ofsetový tisk, aplikují grafiku značky a informace o produktu. Tyto fáze vyžadují přesné zarovnání a kontrolu barev, aby se udržela konzistence značky.

Námořníci

Semovač připojuje končí plechovky (víčka nebo dna) k tělu procesem zvaným dvojitý švů, který složí a komprimuje okraje těla plechovky a končí dohromady. To vytváří hermetickou těsnění, které zabraňuje úniku a kontaminaci. Integrita švů je kritická a námořníci jsou často vybaveni senzory kontroly kvality, aby se detekovaly jakékoli defekty v reálném čase.

Inspekční systémy

Moderní stroje pro výrobu mohou zahrnovat automatizované inspekční systémy, které používají kamery, senzory a někdy rentgenovou technologii k detekci defektů, jako jsou promáčknutí, škrábance, nesprávné rozměry nebo nesrovnalosti švu. Tyto systémy pomáhají udržovat standardy kvality a snižovat odpad identifikací problémů dříve, než plechovky dosáhnou fáze plnění.

Dopravníky a systémy manipulace s materiálem

Dopravní dopravníky přepravují plechovky mezi různými fázemi výroby, zatímco systémy manipulace s materiálem zajišťují hladký tok komponent, jako jsou víčka, konce a surové listy. Tyto systémy jsou často synchronizovány s hlavní výrobní linkou, aby se zabránilo úzkým místům a udržovaly účinnost.

Níže je uvedena souhrnná tabulka hlavních složek a jejich primární funkce:

| Komponent | Primární funkce | Důležitost ve výrobě |

| Tvůrce těla | Formy mohou tělo z kovového plechu | Určuje základní tvar a sílu |

| Zastřihovač | Úrovně otevřené okraje plechovky | Zajišťuje jednotné rozměry |

| Flanger | Vytváří přírubu pro švy | Nezbytné pro vzduchotěsné těsnění |

| Beader | Přidává vyztužující korálky | Zlepšuje tlakovou odolnost |

| Krk | Snižuje průměr otevřeného konce | Šetří materiál víka a zlepšuje těsnění |

| Jednotky povlaku/tisku | Aplikuje ochranné a dekorativní vrstvy | Zabraňuje korozi a přidává branding |

| Námořník | Připevňuje konce k tělu | Zajišťuje těsnění odolné proti úniku |

| Inspekční systémy | Detekuje vady | Udržuje kontrolu kvality |

| Dopravníky/manipulace | Pohybuje plechovky přes fáze | Podporuje nepřetržitý provoz |

Proces výroby výroby strojů

Proces výroby ve výrobě je pečlivě organizovanou sekvencí mechanických, tepelných a kontrolních operací kvality. I když existují variace mezi dvoudílným a třídílným může výrobou, hlavní logika zůstává stejná: transformace listů nebo cívek surových kovů na hotové plechovky připravené k plnění a distribuci. Níže je podrobný rozpis typických výrobních fází v moderním zařízení pro výrobu plechovek.

Příprava materiálu

Proces začíná přípravou kovu, obvykle zahrnující hliníkovou nebo cínnou ocel dodávanou ve velkých cívkách nebo listech. Tyto suroviny jsou nejprve vyčištěny, aby se odstranily všechny povrchové oleje nebo kontaminanty, což zajišťuje optimální adhezi pro povlaky a tisk později v procesu. Ve vysokorychlostních liniích může tato fáze zahrnovat také úpravu povrchu pro zvýšení odolnosti proti korozi a zlepšení výkonu formování.

U třídílných plechovek jsou listy řezány na správnou velikost pro následné válcování a svařování, zatímco ve dvoudílné výrobě se kovové cívky živí přímo do procesu výroby poháru.

Formování poháru a výroba těla

Ve dvoudílné výrobě prochází vyčištěný kov skrz tisk, který vyřadí mělké šálky z cívky. Tyto šálky pak vstoupí do tvůrce těla, kde proces výkresu a žehlení natahuje kov do vysokých těl s tenkou stěnou. Proces musí vyvážit sílu s účinností materiálu a zajistit, aby stěny byly dostatečně tenké, aby snížily hmotnost, ale dostatečně silné, aby vydržely tlak.

Při výrobě tří kusů se namísto baňkování řezané listy válí do válcového tvaru a svařovány podél postranního švu. Tento svařovaný válec pak postupuje jako přírubu a korálku.

Ořezávání a příruby

Jakmile je vytvořeno tělo plechovky, zastřihovač odstraní jakékoli nerovnoměrné hrany, aby se dosáhlo přesných specifikací výšky. Po ořezávání se flanger ohýbá okrajů směrem ven a vytvoří přírubu pro připojení konců plechovky. Toto je kritický krok pro zajištění vzduchotěsného utěsnění v pozdějších stádiích.

Korálkování

Korálkování přidává vodorovné hřebeny do těla plechovky, aby se zvýšila síla a zabránila deformaci během tepelného zpracování nebo přepravy. Vzorec korálků je určen typem produktu, který bude obsahovat - utěrné nápoje mohou například vyžadovat odlišné výztuž ve srovnání s konzervovanou zeleninou.

Krk (pro nápojové plechovky)

V plechovkách s nápojem snižuje krk průměr otvoru plechovky tak, aby odpovídal velikosti víka, což pomáhá ušetřit materiál a zlepšovat utěsnění. To se provádí postupně v několika fázích, aby se zabránilo poškození struktury CAN.

Povlak a tisk

Před dokončením sestavení prochází plechovkami potahovacími stroji, které aplikují vnitřní ochrannou vrstvu, aby se zabránilo reakcím mezi obsahem a kovem. Vnější povlak je také aplikován, aby se zabránilo korozi a zlepšilo se trvanlivost.

Po povlaku se plechovky přesouvají do tiskových jednotek, kde se grafika značky, nutriční štítky a informace o produktu používají pomocí vysokorychlostního ofsetového tisku. Přesnost je zde klíčová - Misalignment nebo Color nekonzistence může vést k odmítnutým šaržím.

Aplikace švy a koncování

U třídílných plechovek jsou oba konce po plnění obvykle aplikovány, ale jeden konec (dole) může být během fáze výroby šampenován. U dvoudílných plechovek je dno nedílnou součástí těla a po plnění je švarován pouze horní konec. Ševicový stroj se skládá a zamkne okraj víka s přírubou plechovky, aby vytvořil hermetickou pečeť.

Inspekce a kontrola kvality

Automatizované inspekční systémy kontrolují všechny plechovky z hlediska vad, včetně rozměrových nepřesností, integrity švů, povrchových škrábanců a kvality povlaku. Při vysokorychlostních operacích mohou inspekční systémy zpracovat tisíce plechovek za minutu a odmítnout všechny, které nesplňují specifikace.

Balení a paletizace

Pr. V mnoha továrnách se robotické paletizátory používají k efektivnímu uspořádání plechovek na palety, připravené k odeslání do plnění rostlin. Správné balení je důležité pro ochranu plechovek během skladování a přepravy, což minimalizuje riziko promáčknutí nebo kontaminace.

Níže je uvedena souhrnná tabulka výrobního procesu plechovky:

| Fáze | Popis | Klíčový účel |

| Příprava materiálu | Čištění a ošetření kovových listů nebo cívek | Zajistěte čistý povrch odolný vůči korozi |

| Formování / válcování poháru | Vytváření počátečního tvaru těla | Připravte se na další formování |

| Výroba těla | Kreslení a žehlení (dvoudílný) nebo svařování (tři kus) | Dosáhnout konečných rozměrů těla |

| Ořezávání | Řezání do přesné výšky | Zajistěte uniformitu pro utěsnění |

| Příruba | Vnější ohýbání okrajů | Povolit zabezpečené připojení konce |

| Korálkování | Přidání výztužných hřebenů | Zlepšit odolnost vůči síle a tlaku |

| Krk | Snížení průměru otevřeného konce | Uložit materiál, zlepšit těsnění |

| Povlak a tisk | Použití ochranných a dekorativních vrstev | Zabránit korozi, přidejte značku |

| Švy | Připojení může končí | Vytvořte vzduchotěsné těsnění |

| Inspekce | Detekce vad | Udržujte kontrolu kvality |

| Obal | Stohování a paletizace | Připravte se na odeslání |

Aplikace výroby strojů

Potravinářský průmysl

V potravinářském průmyslu se v potravinářském průmyslu vyrábějí stroje k výrobě potravinových plechovek pro konzervování ovoce, zeleniny, masa, mořských plodů a zpracovaných potravin. Tyto stroje zpracovávají celý výrobní proces, od formování do plechovky po švy, a někdy dokonce mohou plnit a utěsnit, což zajišťuje, že jídlo uvnitř zůstává bezpečné, hygienické a stabilní po delší dobu. Specializované stroje mohou produkovat plechovky různých velikostí a tvarů, aby splňovaly různé požadavky na obaly, včetně válcových, obdélníkových a oválných forem. Například vysokorychlostní automatické výrobní linky se používají k výrobě velkých objemů konzervovaných rajčat, fazolí nebo připravených jídel, což snižuje náklady na pracovní sílu při zachování konzistentní kvality.

Průmysl nápojů

V nápojovém průmyslu, může výroba strojů Hrajte rozhodující roli při výrobě plechovek hliníkových nápojů pro nealkoholické nápoje, pivo a energetické nápoje. Stroje jsou navrženy tak, aby zpracovávaly vysokorychlostní operace, často vytvářejí plechovky pomocí dvoudílných strojů prostřednictvím procesů žebříčku a žehlení stěn (DWI). Po vytvoření jsou plechovky vyčištěny, vyplňovány a efektivně utěsněny pomocí automatického zařízení pro výrobu zařízení, aby se zajistila integrita produktu a minimalizovala rizika kontaminace. Tyto stroje jsou často integrovány do kompletní výrobní linky pro plechovku, která umožňuje výrobcům nápojů udržovat vysoký objem, zatímco splňuje přísné hygienické a bezpečnostní standardy.

Aerosol průmysl

Aerosolový průmysl se spoléhá na specializované výroby strojů na výrobu aerosolových plechovek pro výrobky, jako jsou spreje osobní péče, čističe domácností, maziva a průmyslové chemikálie. Na rozdíl od plechovek pro potraviny nebo nápoje vyžadují aerosolové plechovky přesné náplň pod tlakem a specializované metody utěsnění plechovek, aby se zabránilo únikům a zajistila bezpečnost. Stroje v tomto sektoru často zahrnují poloautomatické nebo plně automatické výroby systémů vybavených testováním tlaku a mechanismy kontroly kvality. Produkce aerosolových plechovek vyžaduje pečlivý výběr materiálu, obvykle pomocí cínové oceli nebo hliníku a stroje musí být schopny spolehlivě manipulovat s těmito materiály při zachování účinnosti výroby.

Faktory, které je třeba zvážit při nákupu stroje

Výrobní kapacita

Při výběru stroje pro výrobu plechovky je nezbytné přizpůsobit výrobní kapacitu stroje s vašimi výrobními požadavky. Výroba s vysokým objemem v potravinářském nebo nápojovém průmyslu obvykle vyžaduje plně automatické, aby stroje byly integrované do výrobní linky CAN, schopné produkovat tisíce kovových plechovek za hodinu. Menší operace, jako jsou výrobci řemeslných nápojů nebo speciální výrobci potravin, mohou více těžit z poloautomatického výroby strojů, které vyvažují účinnost a flexibilitu. Posouzení výrobní kapacity zajišťuje, že vaše investice je v souladu s poptávkou na trhu a zabraňuje úzkým místům v plechovkách, může švy nebo může plnit procesy.

Kompatibilita materiálu

Různé výroby strojů jsou navrženy tak, aby fungovaly se specifickými materiály CAN, jako je hliníková, plechová ocel nebo speciální slitiny pro aerosolové plechovky. Zajištění kompatibility materiálu je zásadní pro udržení kvality produktu a dlouhověkosti stroje. Například stroje produkující plechovky s potravinami často potřebují komponenty rezistentní na korozi, aby zvládly kyselý obsah, zatímco stroje pro plechovky s nápoji musí pojmout lehké hliníkové listy. Vyhodnocení schopnosti stroje zvládnout zamýšlené materiály snižuje riziko defektů během formování a švů v plechovce a zajišťuje plynulejší provoz výrobní linky.

Úroveň automatizace

Úroveň automatizace stroje může ovlivňovat účinnost, pracovní požadavky a konzistenci výroby. Plně automatická výroba strojů je ideální pro výrobu rozsáhlých plechovek, umožňující nepřetržité formování plechovky, plnění a může utěsnit minimálním lidským zásahem. Naproti tomu poloautomatická výroba strojů nabízí flexibilitu pro menší dávky nebo přizpůsobené potravinářské plechovky a nápojové plechovky, kde operátoři mohou ručně upravit určité parametry. Rozhodování o vhodné úrovni automatizace pomáhá optimalizovat provozní náklady a sladit schopnosti stroje s výrobními cíli.

Údržba a podpora

Dostupnost náhradních dílů a technické podpory je klíčovým hlediskem při investování do výroby strojů. Stroje se spolehlivými údržbářskými službami snižují prostoje ve výrobních linkách CAN a zajišťují konzistentní kvalitu v plechovkách kovů, potravinových plechovkách a nápojových plechovkách. Výrobci nebo dodavatelé, kteří poskytují komplexní školení, plány preventivní údržby a připravené přístup k náhradním dílům, pomáhají minimalizovat provozní přerušení a prodloužit životnost stroje. Tato úvaha je zvláště kritická pro vysokorychlostní automatické výroby systémů, kde i krátké zastávky mohou výrazně ovlivnit produkční produkci.

Náklady a návratnost investic

Při nákupu stroje na výrobu plechovky je nezbytné hodnocení celkových nákladů na vlastnictví a návratnost investic (ROI). Kromě počáteční kupní ceny ovlivňují faktory, jako je spotřeba energie, údržba, náhradní díly, práce a životnost stroje, celkovou efektivitu nákladů. Pro rozsáhlou výrobu může investice do automatického systému výroby plechovek vést k vyšší počáteční výdaji, ale rychlejší návratnost investic v důsledku zvýšené propustnosti kovových plechovek, potravinových plechovek nebo nápojových plechovek. Menší operace využívající poloautomatické výroby strojů mohou optimalizovat náklady a zároveň zachovat flexibilitu pro různé produktové řady. Pečlivá finanční analýza zajišťuje, že vybrané zařízení splňuje výrobní i rozpočtové cíle.

Trendy a inovace v oblasti výroby technologie

Udržitelnost

Udržitelnost se stala významným zaměřením na výrobní průmysl CAN. Moderní výroba strojů plechovek je stále více navržena tak, aby snížila spotřebu energie a minimalizovala odpad během formování plechovek, švy a moci plnit procesy. Použití recyklovaných materiálů v kovových plechovkách, plechovkách na potraviny a nápojových plechovkách roste, podporuje stroje schopné manipulovat s tloušťkou variabilních materiálů bez ohrožení strukturální integrity. Ekologické procesy nejen snižují dopad na životní prostředí, ale také pomáhají výrobcům dodržovat vyvíjející se předpisy a uspokojit poptávku spotřebitelů po udržitelných řešeních balení.

Automatizace a robotika

Integrace automatizace a robotiky transformuje výrobní linky. Pokročilé automatické výroby strojů nyní zahrnují robotické zbraně pro přesné manipulaci, zarovnání a stohování kovových plechovek během formování plechovky a švy. Automatizace zvyšuje rychlost výroby, snižuje lidskou chybu a zvyšuje konzistenci ve vysoce objemu, může výroba, zejména pro plechovky s potravinami, nápojové plechovky a aerosolové plechovky. Nástroje pro optimalizaci poháněné AI mohou navíc sledovat výkon stroje, předpovídat potřeby údržby a upravit parametry v reálném čase, což dále zefektivňuje operace.

Digitalizace

Digitalizace hraje rozhodující roli v moderní technologii. Senzory a analýza dat jsou stále více zabudovány do výroby strojů pro monitorování parametrů, jako je tlak, teplota a zarovnání během formování plechovky, švy a plnění. Sběr dat v reálném čase umožňuje výrobcům identifikovat neefektivnost, předpovídat požadavky na údržbu a zajistit konzistentní kvalitu v kovových plechovkách, potravinových plechovkách a nápojových plechovkách. Digitální integrace dále usnadňuje vzdálené monitorování a vykazování napříč výrobními liniemi, což výrobcům umožňuje rychle reagovat na jakékoli provozní odchylky a zlepšit celkovou spolehlivost procesu.

Budoucí výhled pro průmysl výroby plechovek

Budoucnost výrobního průmyslu CAN je úzce spjata s technologickým pokrokem, iniciativami v oblasti udržitelnosti a vyvíjejícími se požadavky na trh. Očekává se, že stroje mohou být stále efektivnější, se zlepšením automatických schopností vytvářet schopnosti, vylepšená plechovka vytvářející přesnost a optimalizované techniky švy. Trend směrem k ekologickým kovovým plechovkám, plechovkám a nápojových plechovkách se pravděpodobně zrychlí, přičemž více výrobních linií přijímá recyklované materiály a procesy úspory energie. Očekává se, že digitalizace a monitorování řízené AI se stanou standardními výrobními linkami, což výrobcům umožní zvýšit kontrolu kvality, snížit prostoje a zvýšit propustnost. Navíc, jak roste globální poptávka po balených potravinách, nápojích a aerosolových produktech, může se vyrábět zařízení nadále vyvíjet, aby uspokojilo rozmanité výrobní potřeby při zachování nákladové efektivity a provozní spolehlivosti. Celkově je průmysl CAN připraven na trvalý růst, s inovacemi v oblasti strojů, automatizace a udržitelných postupů, které řídí příští generaci výroby Can.