Zlepšená efektivita výroby

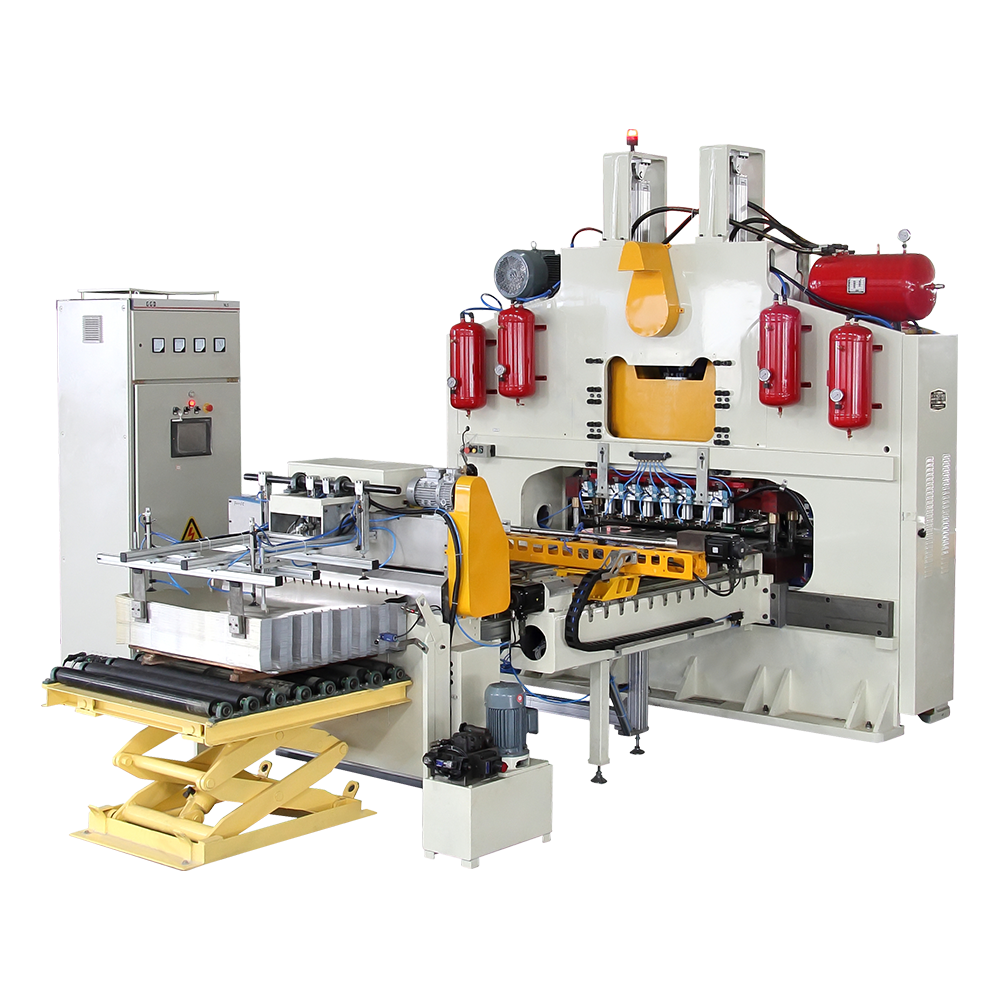

Stroje na výrobu potravinářských nápojových plechovek jsou navrženy tak, aby zvýšily efektivitu výroby ve srovnání s tradičními metodami konzervování, které se do značné míry spoléhají na ruční práci nebo poloautomatické systémy. Tyto moderní stroje integrují pokročilé mechanické a řídicí systémy, které umožňují nepřetržitý provoz s minimálním zásahem člověka. Automatizované podávání, tvarování, těsnění a kontrola snižují prostoje a zefektivňují pracovní tok. V důsledku toho se celkový výrobní cyklus zrychlí a zvýší se počet vyrobených plechovek za hodinu. Vyšší účinnost nejen zlepšuje výkon, ale také snižuje provozní úzká místa, což výrobcům umožňuje včas uspokojit rostoucí požadavky trhu.

Konzistentní kvalita a přesnost

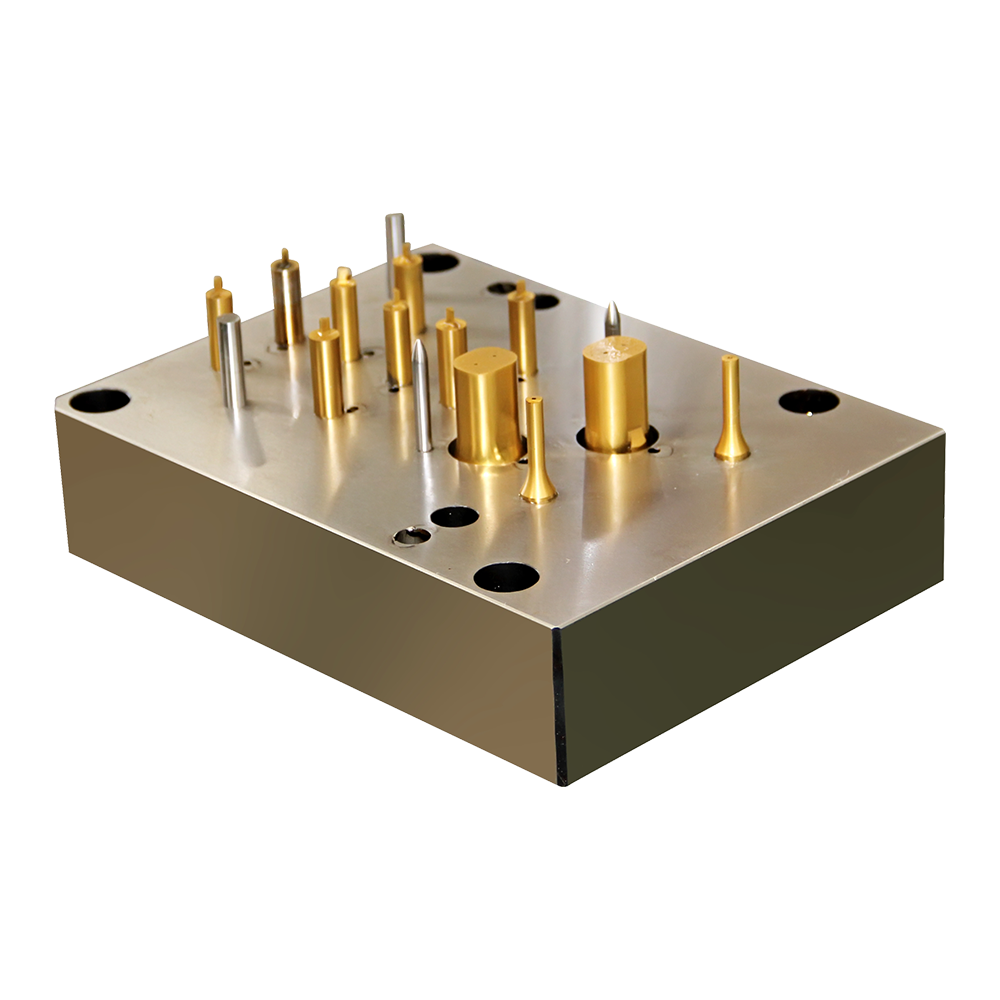

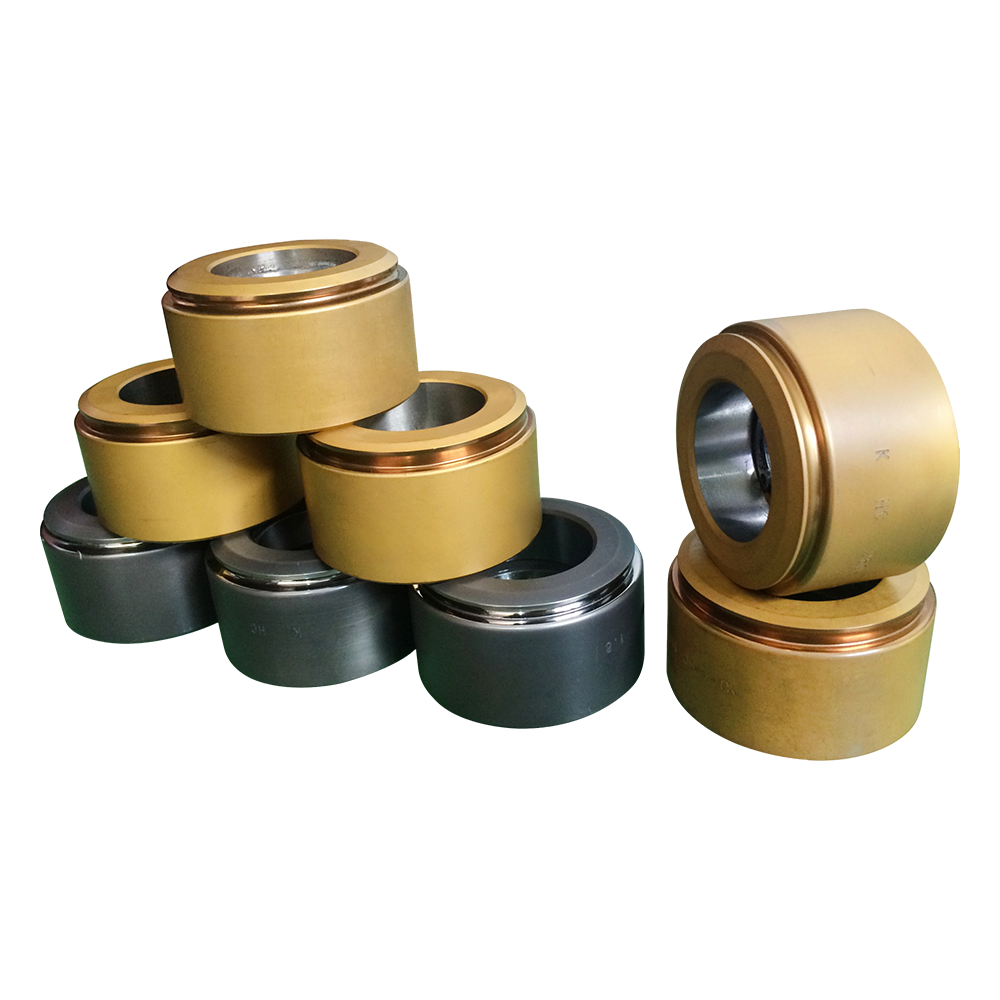

Tradiční způsoby výroby konzerv často vedou k odchylkám ve velikosti, kvalitě těsnění a tloušťce materiálu v důsledku ruční manipulace a nekonzistentních procesů. naproti tomu stroje na výrobu potravinářských nápojových plechovek využívat přesné formy, senzory a počítačem řízené systémy k zajištění jednotných rozměrů plechovek a spolehlivého utěsnění. Tvarová a pevnostní konzistence zlepšuje vzhled a trvanlivost produktu během přepravy a skladování. Precizní výroba také minimalizuje odpad snížením počtu vadných plechovek, zlepšením využití materiálu a zajištěním, že každý produkt splňuje přísné normy kvality požadované moderními předpisy pro balení.

Vylepšené využití materiálu

Moderní stroje na výrobu plechovek jsou navrženy tak, aby optimalizovaly využití materiálu prostřednictvím účinných tvářecích technik a přesných řezných mechanismů. Tyto systémy vypočítají přesné rozměry, aby minimalizovaly zbytky materiálu, což pomáhá výrobcům snížit výrobní odpad a celkové náklady. Tradiční konzervárenské metody, které více závisí na ručním řezání a zarovnání, často produkují přebytečný kovový odpad a nerovné hrany. Schopnost automatizovaných strojů udržovat konzistentní tloušťku stěny a přesná měření přispívá k udržitelným výrobním postupům. Tato optimalizace nejen šetří materiály, ale také podporuje nákladově efektivní a ekologicky šetrnou výrobu.

Automatizace a integrace procesů

Automatizace je jednou z hlavních výhod moderních strojů na výrobu potravinářských nápojových plechovek. Tyto systémy integrují různé fáze výroby, jako je podávání materiálu, tisk, tvarování, svařování a testování, do jediného efektivního procesu. Automatizované monitorování a řízení zajišťují, že každý stupeň pracuje v rámci nastavených parametrů, zlepšuje přesnost a snižuje lidskou chybu. Integrace s digitálními systémy umožňuje sledování výkonu a analýzu kvality v reálném čase, což v případě potřeby umožňuje rychlé úpravy. Ve srovnání s tradičními konzervárenskými linkami, které často vyžadují samostatné ruční kroky, automatizace zjednodušuje správu a zvyšuje celkovou spolehlivost výroby.

Energetická účinnost a účinnost zdrojů

Energetická účinnost hraje klíčovou roli v provozu strojů na výrobu plechovek potravin a nápojů. Pokročilé konstrukce využívají moderní servomotory, účinné topné systémy a mechanismy rekuperace energie, které snižují spotřebu energie během tvarování a těsnění. Naproti tomu tradiční metody obvykle vyžadují vyšší energetický vstup kvůli méně účinnému ohřevu a ručnímu zásahu. Automatizace navíc snižuje potřebu přebytečné vody a maziv. Kombinované snížení spotřeby zdrojů přispívá k nižším provozním nákladům a udržitelnějším výrobním postupům, které jsou v souladu se současnými ekologickými normami a cíli podnikové udržitelnosti.

Vylepšené hygienické a bezpečnostní normy

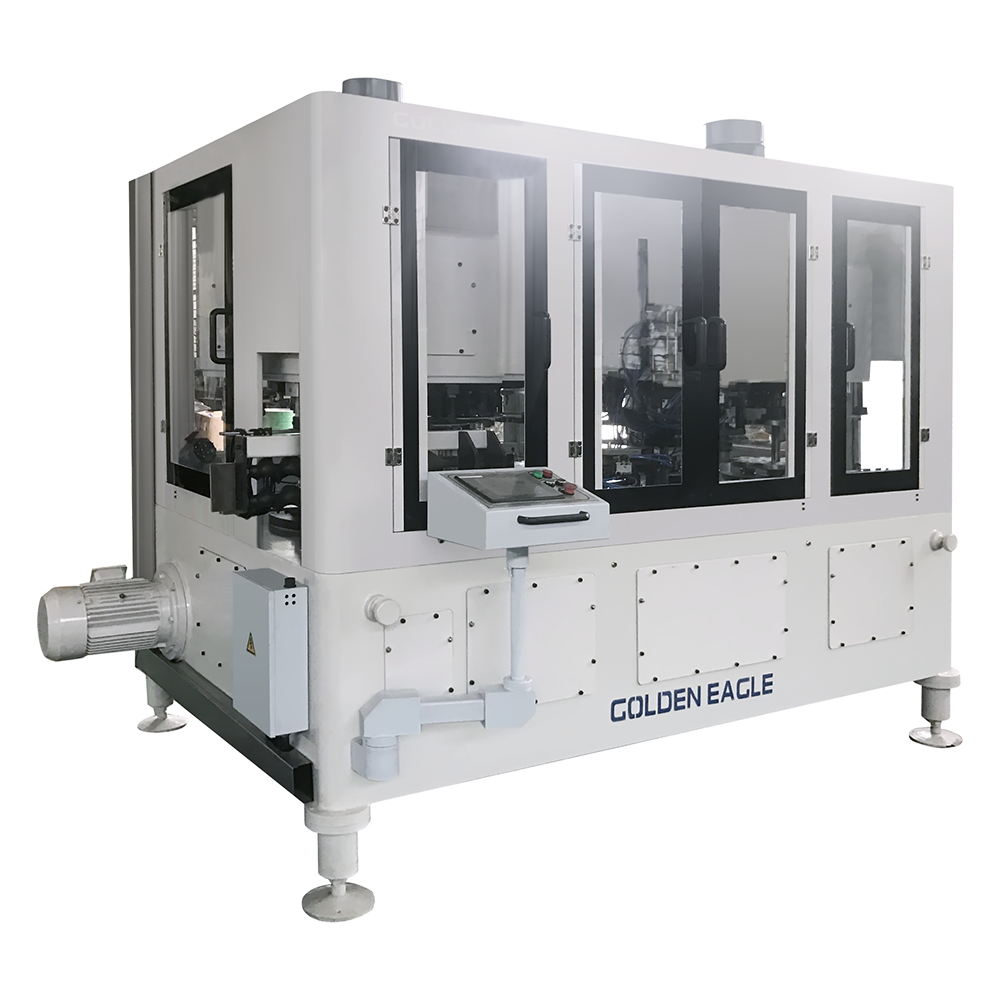

Obaly potravin a nápojů musí splňovat přísné hygienické a bezpečnostní požadavky. Moderní stroje na výrobu plechovek jsou navrženy s uzavřenými systémy a snadno čistitelnými povrchy, které zabraňují kontaminaci a usnadňují sanitaci. Automatizovaná manipulace snižuje přímý kontakt člověka s plechovkami a minimalizuje riziko vnesení cizích částic nebo bakterií. Tradiční metody konzervování, které vyžadují více ruční manipulace, představují vyšší riziko kontaminace a vyžadují časté přerušování čištění. Automatizované funkce čištění a sterilizace v moderních strojích udržují konzistentní úroveň hygieny, která je nezbytná pro bezpečnost balení potravin a nápojů.

Flexibilita a adaptabilita ve výrobě

Stroje na výrobu plechovek pro potravinářské nápoje nabízejí větší flexibilitu než tradiční výrobní metody tím, že se přizpůsobí různým velikostem, tvarům a materiálům plechovek. Změnu výrobních linek pro nové designy lze dosáhnout pomocí digitálních úprav nebo rychlých výměn forem, čímž se minimalizují prostoje. Tradiční systémy často vyžadují rozsáhlou manuální rekonfiguraci, což má za následek zpoždění a vyšší náklady na pracovní sílu. Adaptabilita automatických strojů umožňuje výrobcům rychle reagovat na trendy trhu, sezónní požadavky a požadavky na balení na míru. Tato flexibilita zvyšuje konkurenceschopnost v odvětví, které si stále více cení rozmanitosti designu a rychlého obratu produktů.

Snížená pracovní náročnost

Automatizované stroje na výrobu plechovek výrazně snižují fyzické nároky na pracovníky ve srovnání s tradiční konzervárenskou výrobou. Úkoly, které dříve vyžadovaly ruční zvedání, tvarování a kontrolu, jsou nyní řešeny mechanickými systémy. Tato směna nejen zlepšuje bezpečnost na pracovišti tím, že minimalizuje zranění z opakovaného namáhání, ale také umožňuje pracovníkům soustředit se na úkoly monitorování a kontroly kvality spíše než přímou fyzickou práci. Snížená pracovní náročnost vede k nižším požadavkům na zaměstnance a nákladům na školení při zachování konzistentního výkonu a spolehlivosti v průběhu celé výroby.

Integrace se systémy kontroly kvality

Moderní stroje na výrobu plechovek jsou často vybaveny integrovanými systémy kontroly kvality, které využívají senzory, kamery a digitální kontrolní nástroje k monitorování výroby v reálném čase. Tyto systémy detekují nedokonalosti, jako jsou promáčkliny, nerovnoměrné švy nebo povrchové vady, a automaticky odstraní vadné plechovky z výrobní linky. Tradiční konzervárenské metody spoléhají spíše na ruční kontrolu, která je časově náročná a náchylná k lidské chybě. Automatizovaná kontrola zlepšuje přesnost, snižuje přepracování a zajišťuje, že každá plechovka splňuje průmyslové a zákaznické normy. Údaje shromážděné z těchto inspekcí lze také analyzovat, aby bylo možné identifikovat opakující se problémy a optimalizovat výrobní parametry.

Efektivita nákladů a dlouhodobá návratnost

I když je počáteční investice do stroje na výrobu potravinářských nápojových plechovek vyšší než nastavení tradičního procesu zavařování, dlouhodobé úspory díky snížení nákladů na práci, energii a materiál jsou značné. Automatizace minimalizuje výrobní odpad a prostoje, zatímco stálá kvalita snižuje pravděpodobnost stažení produktu nebo stížností zákazníků. Náklady na údržbu jsou také nižší díky pokročilé konstrukci stroje a autodiagnostickým systémům, které upozorní obsluhu dříve, než dojde k závažným poruchám. Postupem času snížení provozních nákladů a zvýšení produktivity kompenzuje počáteční investici a poskytuje výrobcům vyšší dlouhodobou návratnost.

Výhody pro životní prostředí

Moderní stroje na výrobu plechovek podporují výrobu šetrnou k životnímu prostředí tím, že snižují množství odpadu a optimalizují využití zdrojů. Efektivní spotřeba energie, přesné řezání materiálu a nižší chybovost přispívají ke snížení dopadu na životní prostředí. Mnoho strojů také podporuje použití recyklovatelných materiálů a je navrženo tak, aby minimalizovaly emise během procesů svařování a lakování. Tradiční konzervárenské metody mají tendenci produkovat vyšší množství odpadu a spotřebovávat více energie kvůli ruční neefektivitě. Schopnost automatizovaných systémů fungovat s minimálním odpadem je v souladu s globálními iniciativami pro udržitelnou výrobu a odpovědné řízení zdrojů.

Srovnání mezi moderními stroji a tradičními metodami

Následující tabulka shrnuje hlavní rozdíly mezi stroji na výrobu potravinářských nápojových plechovek a tradičními metodami výroby konzerv se zaměřením na efektivitu, náklady a faktory kvality.

| Kategorie | Stroj na výrobu potravinových nápojů | Tradiční konzervárenská výroba |

| Efektivita výroby | Vysokorychlostní automatizovaný proces s minimálními prostoji | Pomalejší, ruční nebo poloautomatické operace |

| Kvalita Konzistence | Počítačem řízená přesnost a jednotný výstup | Závisí na dovednostech obsluhy, náchylné k nekonzistentnosti |

| Pracovní požadavek | Nízká, vyžaduje několik operátorů pro dohled | Vysoká, vyžaduje více manuální práce a monitorování |

| Využití materiálu | Optimalizované řezání a tvarování snižují odpad | Vyšší zmetkovitost díky ručnímu vyrovnávání |

| Spotřeba energie | Efektivní využití energie s řízeným vytápěním | Vyšší spotřeba energie díky méně účinným systémům |

| Flexibilita | Rychlé úpravy pro různé velikosti a typy plechovek | Změny vyžadují ruční rekonfiguraci |

| Hygiena a bezpečnost | Uzavřené a automatizované pro prevenci kontaminace | Více ručního kontaktu, vyšší riziko kontaminace |

Technologický pokrok a budoucí potenciál

Stroje na výrobu plechovek od nápojů se nadále vyvíjejí s technologickým pokrokem, jako je umělá inteligence, strojové učení a digitální monitorovací systémy. Tyto inovace umožňují prediktivní údržbu, automatizované hodnocení kvality a optimalizaci spotřeby energie. Očekává se, že budoucí systémy budou dále integrovat technologie inteligentních továren, které umožní komunikaci mezi stroji a softwarem pro řízení výroby v reálném čase. Tento vývoj zvyšuje produktivitu, kvalitu a odpovědnost vůči životnímu prostředí, díky čemuž se technologie automatizovaných plechovek stává základním kamenem moderní výroby obalů.