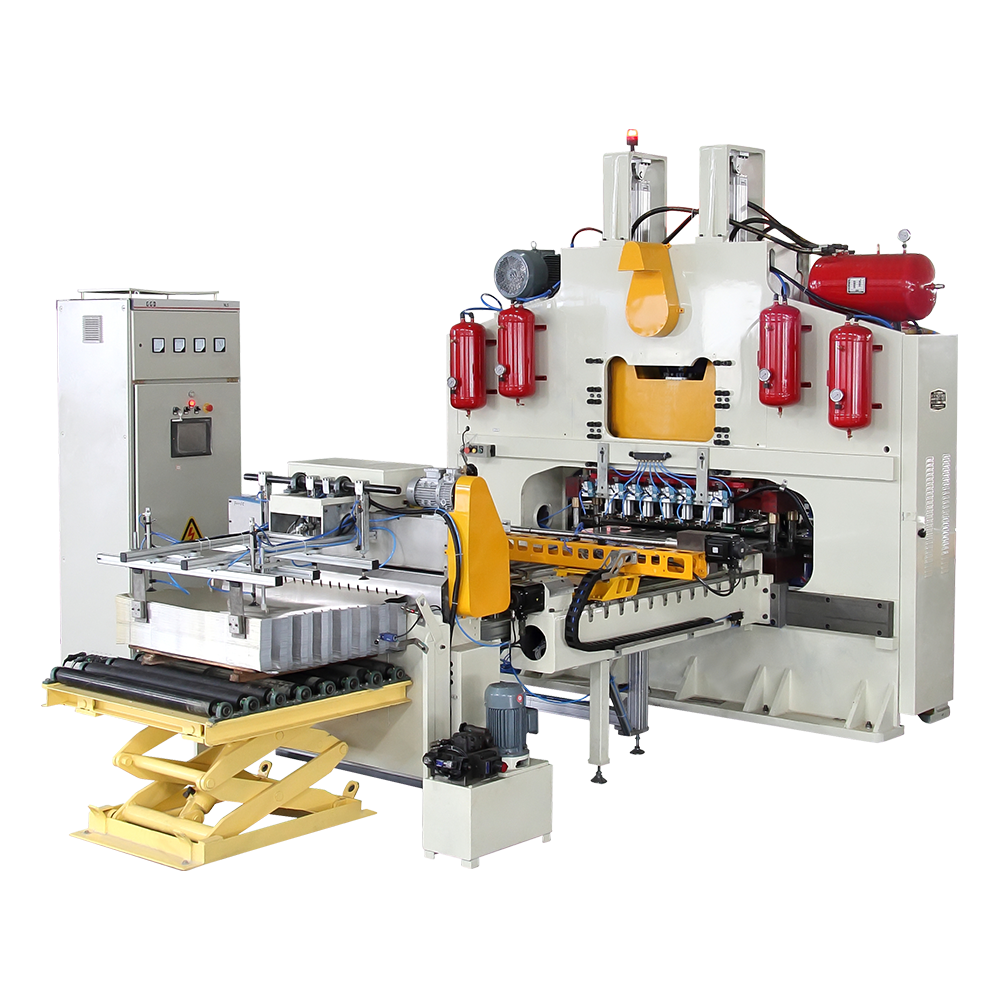

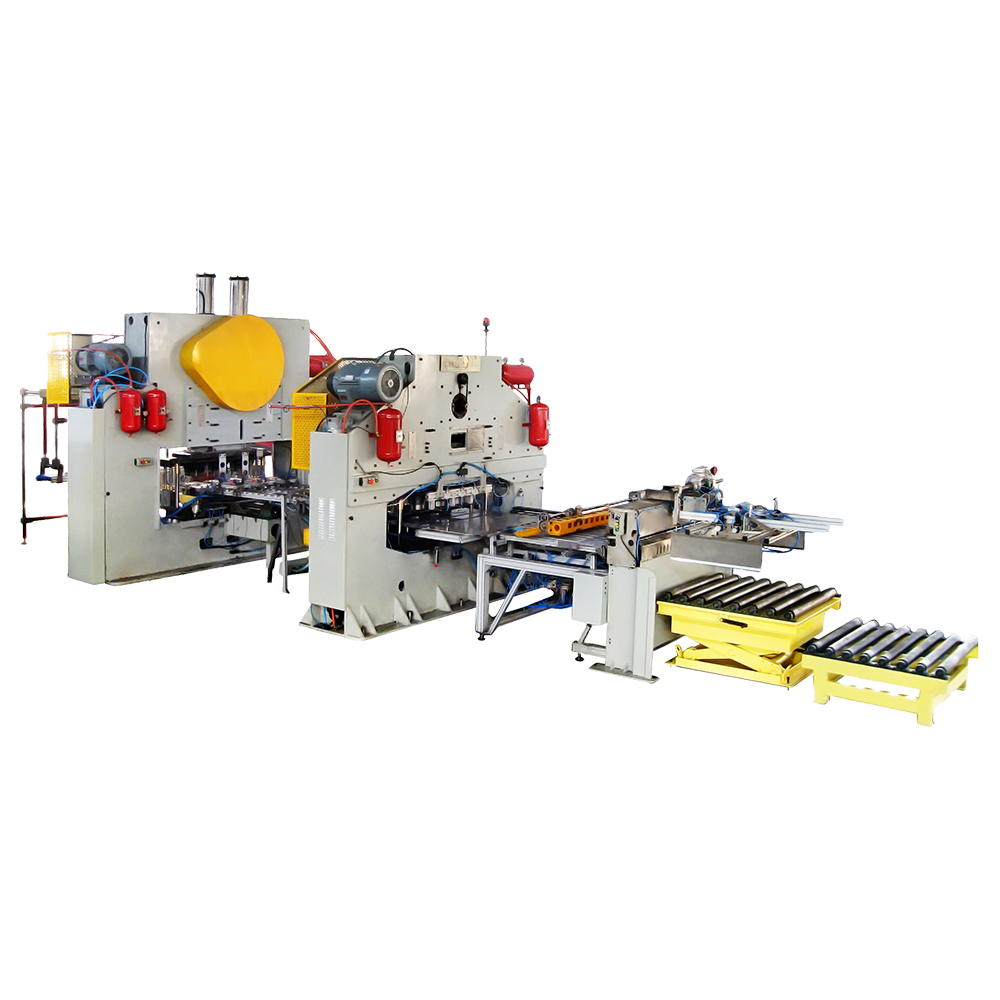

Stroj po zpětném upravení pro eoe skóre je zařízení speciálně určené pro opravu řezů na plně otevřených plechovkách (EOE). Jednou z jejích hlavních funkcí je automaticky detekovat řezané defekty. Přesnost a účinnost procesu automatické inspekce přímo ovlivňuje kvalitu opravných prací a celkový výkon výrobní linky.

1. Složení systému

Automatická inspekční systém je jednou z hlavních součástí stroje po upravení pro skóre EOE, který se obvykle skládá z následujících částí.

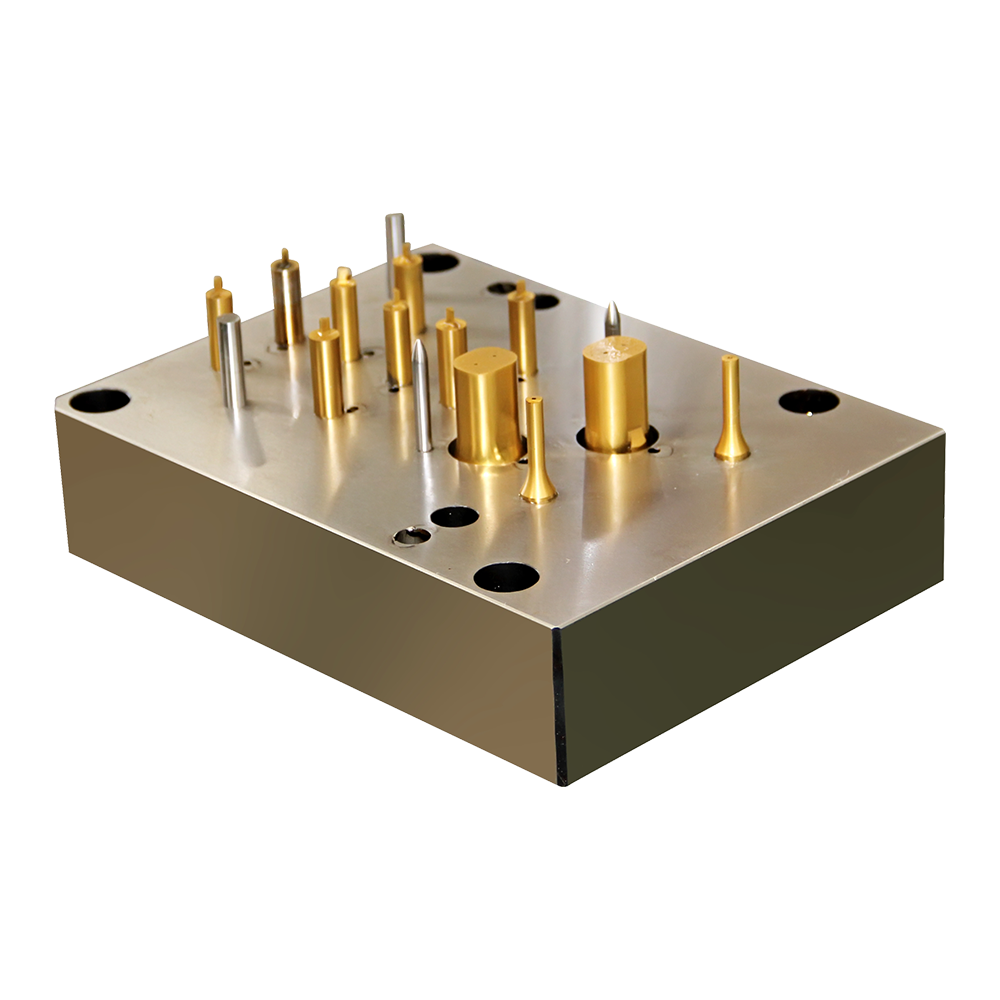

Optický senzor: Používá se ke skenování řezné oblasti pokrytí plechovky. Optický senzor měří hloubku a šířku řezu změnou odrazu světelného paprsku a může poskytnout výsledky detekce s vysokým rozlišením.

Laserový skenovací systém: Laserový paprsek přesně skenuje řez, aby se získalo trojrozměrné údaje o řezu. Laserové skenování může poskytnout vysoce přesný tvar střihu a údaje o poloze, aby byla zajištěna přesnost výsledků detekce.

Jednotka zpracování obrázků: Data shromážděná pomocí optického senzoru a laserového skenovacího systému jsou převedena na digitální obrazy a zpracovávána a analyzována. Jednotka zpracování obrazu může identifikovat specifické vlastnosti řezu, včetně hloubky, šířky a odchylky polohy.

Systém centrálního řízení: Odpovědný za koordinaci práce každého detekčního modulu, přijímání a analýzy dat a rozhodování o detekci. Systém centrálního řízení určuje, zda je třeba řez opravit na základě nastavených standardů a parametrů.

2. kroky detekce

Proces automatického detekce obvykle zahrnuje následující kroky.

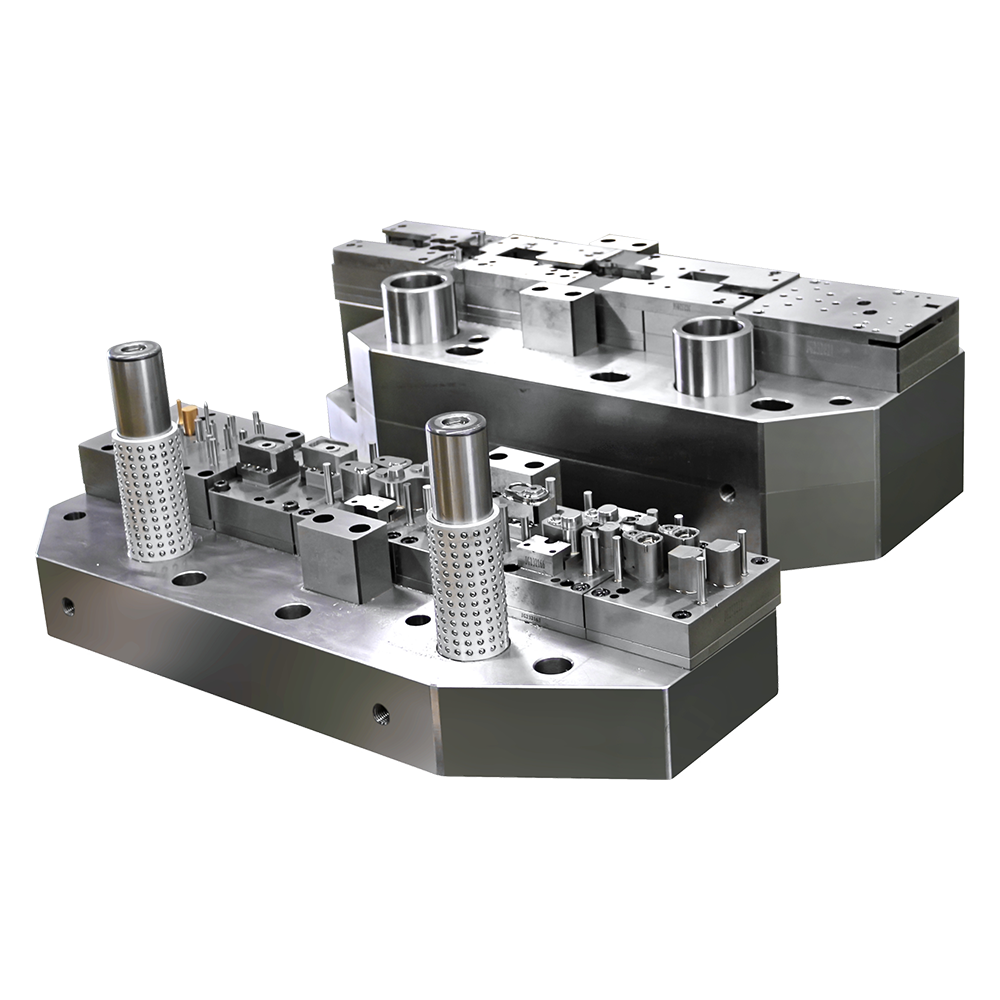

Fáze přípravy: Před formální detekcí musí být zařízení původně nastaveno a kalibrováno. Operátor nastaví parametry detekce podle požadavků na výrobu, jako je standardní hloubka a šířka řezu, a přípustný rozsah chyb. Současně je třeba kalibrován optický senzor a laserový skenovací systém, aby se zajistila přesnost detekce.

Umístění a uplatňování: Na začátku detekce se automatický upínací systém zařízení přesně umístí a opravuje plechovku v detekční poloze. Přesnost a stabilita svorky je zásadní pro přesnost detekce, která může během detekčního procesu zabránit posunutí nebo třepání.

Skenování a měření: Po zahájení zařízení začnou optický senzor a laserový skenovací systém skenovat oblast řezu pokrývky. Optický senzor získává data hloubky a šířky řezu detekcí odraženého světla řezu; Systém skenování laseru získává data trojrozměrného tvaru proříznutí laserovým paprskem.

Zpracování dat: Po skenování a měření zpracovává jednotka pro zpracování obrazu shromážděná data. Systém porovnává skutečnou velikost řezu s nastaveným standardem, aby zjistil, zda existují defekty mimo přípustný rozsah. Jednotka zpracování obrázků může generovat podrobné obrázky a zprávy o měření o řezu pro následnou analýzu.

Výsledný úsudek: Systém ústředního řízení určuje, zda řez každého může pokrýt splňuje standard kvality na základě výsledků zpracování dat. Pokud má řez defekty, systém jej označí jako objekt, který je třeba opravit, a odeslat jej na opravný odkaz; Jinak jej zařízení automaticky odešle do dalšího procesu.

3. zpracování a záznam dat

Během procesu automatického detekce zařízení zaznamená různá data v reálném čase, včetně hloubky, šířky, odchylky polohy atd. Tato data se používají nejen pro rozhodnutí o detekci a opravě na místě, ale také pro pozdější analýzu dat a optimalizaci výroby.

Systém záznamu dat může generovat podrobné zprávy o inspekci, zaznamenat výsledky inspekce a stav opravy každého může pokrýt. Analýzou těchto údajů mohou výrobci identifikovat potenciální problémy s výrobou, optimalizovat výrobní procesy a zlepšit účinnost výroby a kvalitu produktu.

Proces automatické kontroly stroje po zpětném upravení pro skóre EOE je důležitou součástí zajištění kvality řezaných značek na plechovkách. Prostřednictvím vysoce přesných optických senzorů, laserových skenovacích systémů, jednotek zpracování obrazu a centrálních řídicích systémů může tento proces dosáhnout komplexní kontroly a přesné analýzy řezaných značek. Automatizovaná kontrola zařízení zvyšuje účinnost výroby, optimalizuje kontrolu kvality produktu a podporuje technologický pokrok v odvětví kovových obalů.